A hidraulikus rendszerekkel végzett munka során a folyadékáramlás mindkét irányú szabályozása kritikussá válik a biztonság és a teljesítmény szempontjából. A pilóta által működtetett SV visszacsapó szelep pontosan ezt a célt szolgálja azáltal, hogy szabad áramlást enged az egyik irányba, miközben blokkolja az ellenirányú áramlást, amíg nem kap parancsot a nyitásra. Ez az intelligens szelepkialakítás elengedhetetlenné vált a modern hidraulikus alkalmazásokban, ahol terheléstartásra és szabályozott kioldásra van szükség.

A pilóta működtetésű SV visszacsapó szelep egyedi vezérlőmechanizmusában különbözik a szabványos visszacsapó szelepektől. Míg a hagyományos visszacsapó szelepek egyszerűen megakadályozzák a visszaáramlást, az SV változat egy pilot vezérlőporttal is rendelkezik, amely szükség esetén felülbírálhatja a blokkoló funkciót. Ez a látszólag egyszerű kiegészítés a szelepet passzív alkatrészből aktív vezérlőelemmé alakítja.

Az alapvető tervezés megértése

A pilóta működtetésű SV visszacsapó szelep több kulcsfontosságú összetevőből áll, amelyek együtt működnek. A fő szelep szelep kezeli az elsődleges áramlási útvonalat az A nyílástól a B nyílásig. Amikor a folyadék ebbe az irányba áramlik, a nyomás egy könnyű rugóval szemben kinyitja a tömlőt, ami szinte korlátlan áthaladást tesz lehetővé. A nyomásesés általában 4 bar körül van 100 liter/perc sebességnél egy szabványos NG10 méretű szelepnél.

A fordított irány más történetet mesél el. Amikor a nyomás megnő a B nyíláson, és megpróbál visszafolyni az A port felé, a tömítőfej szilárdan illeszkedik a tömítőfelületéhez. A rendszer nyomása valójában segít létrehozni ezt a tömítést, az összenyomott rugó pedig extra erőt ad. Ezzel a kialakítással 0,1 milliliter/perc alatti szivárgási sebesség érhető el még 315 bar maximális üzemi nyomás mellett is.

A pilotvezérlő mechanizmus az X portot használja a blokkoló funkció felülbírálására. Amikor a vezetőnyomás eléri a vezérlődugattyút, az elegendő erőt fejt ki ahhoz, hogy az ellentétes terhelési nyomás ellenére lenyomja a fő csapot az ülésről. A megbízható nyitás érdekében a szükséges előnyomás általában körülbelül 5 bar-ral meghaladja a terhelési nyomást.

Hogyan határozzák meg a nyomási területek a teljesítményt

A pilóta működtetésű SV visszacsapó szelep hatékonysága nagymértékben függ a szelepen belüli különböző nyomástartományok közötti kapcsolattól. A mérnökök ezeket a területeket A1-től A4-ig jelölik, amelyek mindegyike meghatározott célt szolgál az erőegyenletben.

Az A1 terület a terhelési nyomásnak kitett fõlapfelületet jelenti. Egy 10-es méretű szelepnél ez körülbelül 1,33 négyzetcentiméter. Az A2 terület a pilótalap felületét mutatja, jellemzően az A1 méret negyede. Az A3 vezérlődugattyúfelületnek elég nagynak kell lennie ahhoz, hogy leküzdje a terhelési nyomásból és a rugófeszültségből eredő együttes erőket, kisebb szelepek esetén általában 2-3,8 négyzetcentiméter.

Az erőkiegyenlítés határozza meg, hogy mikor nyílik a szelep. A terhelési nyomást, szorozva az A1 és A2 közötti effektív terület különbséggel, plusz a rugóerővel, az A3 területre ható előnyomással kell leküzdeni. Ez a matematikai összefüggés kiszámítható működést biztosít változó terhelési feltételek mellett.

Két fő konfigurációtípus

A pilóta működtetésű visszacsapó szelepek SV és SL konfigurációkban kaphatók, mindegyik különböző áramköri követelményekhez igazodik. Az SV típus belső leeresztő-elvezetéssel rendelkezik, ahol a pilótakamra visszavezeti az A portba. Ez a kompakt kialakítás jól működik, ha az A port tartályhoz vagy alacsony nyomáson csatlakozik, így a telepítés egyszerű és minimálisra csökken a külső csatlakozások száma.

Az SL konfiguráció egy külön külső Y leeresztő portot ad hozzá. Ez az elrendezés akkor szükséges, ha az A port jelentős nyomást hordoz, amely megzavarná a pilóta működését. A vezérlőkamra vízelvezetésének független elvezetésével a szelep megbízhatóan működik még előfeszített vagy túlnyomásos A portokkal is. Az A3-nál kisebb A4 gyűrű alakú terület határozza meg az SL szelepek hatékony szabályozási területét.

Az SV és az SL közötti választás az áramkör kialakításától függ. Ha az A port az atmoszférikus nyomás közelében marad, általában elegendő az egyszerűbb SV változat. Ha az A port jelentős nyomást észlel, vagy egy másik nyomás alatt álló alkatrészhez csatlakozik, az SL konfiguráció megakadályozza a nem kívánt pilot-interferenciát.

A dekompressziós funkció

A standard pilóta működtetésű visszacsapó szelepek jelentős nyomáscsúcsokat okozhatnak, amikor nagy terhelés mellett nyitnak. A beszorult nyomás hirtelen felszabadulása hidraulikus sokkot generál, amely megterheli az alkatrészeket és zajt kelt. A probléma megoldására a gyártók kifejlesztették az A-típusú dekompressziós változatot.

A dekompressziós mechanizmus egy kis golyóscsapot tartalmaz, amely kissé kinyílik a fő csap előtt. Ez lehetővé teszi a szabályozott nyomáscsökkentést a szabályozott térfogatban, általában 50 bar alá korlátozva a nyomásesést. Egy 10-es méretű szelepnél a vezérlőtérfogat körülbelül 2,5 köbcentimétert mér, aminek dekompressziósnak kell lennie a teljes nyitás előtt.

A dekompressziós folyamat rövid késleltetést ad a szelep reakciójában, de jelentősen csökkenti a rendszer feszültségét. A nagy hengereket vagy nagy tehetetlenségi terhelést igénylő alkalmazások különösen előnyösek ennek a funkciónak. A válaszidő és a zavartalan működés közötti kompromisszum alapos mérlegelést igényel a rendszer tervezése során.

Mérettartományok és áramlási kapacitás

A pilóta működtetésű SV visszacsapó szelep sorozat 06-tól 32-ig terjed, az ISO 5781 szabvány szerint. Mindegyik méretjelölés nagyjából megfelel a milliméterben megadott névleges nyílás átmérőjének osztva körülbelül 1,6-tal. Ez a szabványosítás segít a mérnököknek gyorsan megbecsülni a szelep kapacitását és a szerelési követelményeket.

A 06-os és 10-es méretű szelepek akár 150 liter/perc áramlást is lehetővé tesznek, súlyuk 0,8 és 1,8 kilogramm között van. Ezek a kompakt egységek szűk helyekre is elférnek, miközben megbízható tehertartást biztosítanak a kis és közepes hengerek számára. A szerény, 1,2-2,5 köbcentiméteres szabályozási térfogat gyors válaszidőt tesz lehetővé.

A 16-os és 20-as közepes méretek 150-300 liter/perc áramlást tesznek lehetővé. A fizikai méretek ennek megfelelően nőnek, a 20-as méretű szelepek tömege körülbelül 7,8 kilogramm. A nagyobb, 5-10,8 köbcentiméteres vezérlési térfogatok több pilotolajat igényelnek, de arányosan nagyobb áramlási erőket kezelnek.

A 25-ös és 32-es méretű szelepek nagy igénybevételű alkalmazásokra szolgálnak, 550 liter/perc áramlási kapacitással. Ezek a hatalmas szelepek 8-12 kilogrammot nyomnak, és robusztus rögzítést igényelnek. A 12-19,27 köbcentiméteres kontrolltérfogatok megfelelő vezérlőerőt biztosítanak még a maximális terhelési nyomás mellett is.

Telepítési szempontok

A megfelelő rögzítés hosszú élettartamot és megbízható működést biztosít. A pilóta által működtetett SV visszacsapó szelep jellemzően az ISO 5781 interfész szabványokat követő allemezre szerelhető. A rögzítési felületnek legfeljebb 1 mikrométeres érdességre van szüksége, hogy elkerülje a szivárgási utak kialakulását a tömítő tömítés körül.

A rögzítőcsavarokat megfelelően meg kell húzni a megfelelő tömítés eléréséhez, anélkül, hogy a szeleptest torzulna. A szabványos specifikációk 75 newtonmétert írnak elő, 0,14 súrlódási együtthatóval. A 10-es méretű szelepekhez négy, 50 milliméter hosszú M10-es csavart használnak, míg a 32-es mérethez hat M10-es csavar szükséges 85 milliméter hosszúságban. Az egyenetlen nyomatékeloszlás meghajlíthatja a szerelési felületet és veszélyeztetheti a tömítés integritását.

Az irány általában nem számít a pilóta által működtetett visszacsapó szelepeknél, mivel a gravitáció helyett nyomáserőkre támaszkodnak. A szerelési helyzetnek azonban lehetővé kell tennie a könnyű hozzáférést a beállítási funkciókhoz, ha vannak. A csőcsatlakozások tervezésekor vegye figyelembe a pilot- és leeresztőnyílások elhelyezkedését, hogy minimalizálja a külső vonalvezetést.

Hidraulikafolyadék követelmények

A pilóta működtetésű SV visszacsapó szelep megbízhatóan működik a szabványos ásványi alapú hidraulikaolajokkal, amelyek megfelelnek a HL vagy HLP előírásoknak. Az üzemi viszkozitás 2,8 és 500 négyzetmilliméter/másodperc között van, bár az optimális teljesítmény 16 és 46 centistoke között érhető el 40 Celsius fokon. Az alacsonyabb viszkozitás csökkenti a nyomásesést, de növelheti a szivárgást, míg a nagyobb viszkozitás az ellenkezőjét eredményezi.

A hőmérsékleti határok a tömítés anyagától függenek. A szabványos nitril gumi tömítések mínusz 30 és plusz 80 Celsius fok közötti hőmérsékletet tolerálnak, így a legtöbb ipari környezetben használhatók. A magas hőmérsékletű vagy szintetikus folyadékokat igénylő alkalmazásoknál előnyösek a fluorkarbon tömítések, amelyek mínusz 20 és plusz 80 fok közötti hőmérsékletet bírnak, miközben ellenállnak az agresszív közegeknek. A biológiailag lebomló folyadékokhoz, például a HETG-hez, gyakran fluor-karbon tömítésekre is szükség van.

A folyadék tisztasága közvetlenül befolyásolja a szelep élettartamát és megbízhatóságát. Az ISO 4406 20/18/15 ajánlott szennyezettségi szintje 4 mikrométer felett legfeljebb 5000, 6 mikrométer felett 1300, 14 mikrométer felett pedig 320 részecskét jelent milliliterenként. A Bosch Rexroth RE 50070 szabvány szerinti megfelelő szűrés fenntartja ezeket a határértékeket, és megakadályozza a korai kopást.

Általános alkalmazási forgatókönyvek

Az építőipari berendezések jelentik a pilóta működtetésű visszacsapó szelepek egyik legnagyobb piacát. A kotrókeret hengerei megbízható tehertartást igényelnek, hogy megakadályozzák a kar leesését, amikor a kezelő elengedi a vezérlőket. Ezt a biztonsági funkciót minden egyes hengernyílásba beépített SV visszacsapó szelep biztosítja. Amikor a kezelő működteti a vezérlőkart, az irányszelep előnyomása kinyitja a visszacsapó szelepeket, lehetővé téve a szabályozott süllyesztést.

A fröccsöntő gépek ezeket a szelepeket használják a szerszámbefogó hengerek rögzítésére. A hatalmas, gyakran 100 kilonewtont meghaladó erők szivárgásmentes tehertartást követelnek meg. A redundáns konfigurációban két pilóta működtetésű visszacsapó szelep megfelel az EN ISO 13849 szabvány 3. biztonsági kategóriájának. Ha az egyik szelep meghibásodik, a második fenntartja a terhelés támogatását, amíg a karbantartás megoldja a problémát.

Az emelőberendezés-alkalmazások a pilóta működtetésű visszacsapó szelepeket áramlásszabályozó szelepekkel kombinálják a sima teherleszállás érdekében. A visszacsapó szelep megakadályozza az ellenőrizetlen leesést, miközben egy külön fojtószelep méri a kioldási sebességet. Ez az elrendezés megfelel az ANSI B30.5 daru- és emelőgép-biztonsági rendszerekre vonatkozó követelményeinek. A pilótajel a kezelő vezérlőszelepétől érkezik, biztosítva, hogy a tudatos cselekvés megelőzzen minden süllyesztő mozgást.

Teljesítmény jellemzők

A nyomásesés az SV ellenőrző szelepen keresztül a szabad áramlás irányában a mérettől és az áramlási sebességtől függően változik. Egy 32-es méretű szelep, amely 400 liter/perc sebességgel halad át, általában körülbelül 20 bar nyomásveszteséget mutat. Ez a viszonylag alacsony ellenállás hatékonysá teszi a szelepet normál működés közben, amikor gyakran fel-le terhelést vált ki.

A vezérlőnyomás aránya határozza meg a szabályozási jellemzőket. A dekompresszió nélküli szelepeknél a vezérlőnyomásnak meg kell egyeznie a terhelési nyomással plusz 2-5 bar a nyitás garantálása érdekében. A dekompressziós változatok nagyobb eltéréseket mutatnak, plusz vagy mínusz 10 bar szórási sávval, az áramlási sebességtől és a szelep állapotától függően. Ez a változás a fokozatos nyitási folyamatot tükrözi, amikor a golyóscsap légteleníti a nyomást, mielőtt a fő szelepmozgató elmozdul.

A gyors terhelésoldást igénylő alkalmazásokban számít a válaszidő. A vezérlőnyomás alkalmazása és a teljes áramlás elérése közötti időeltolódás a szabályozási térfogattól és a pilot-áramlás kapacitásától függ. A kisebb szelepek 50 ezredmásodperc alatt reagálnak, míg a nagyobb egységek 100-200 ezredmásodperc alatt reagálnak. A dekompresszió hozzáadása kissé megnöveli ezeket az időket, de a legtöbb ipari felhasználásnál elfogadható marad.

Repedési nyomás opciók

A rugó előfeszítése egy pilóta működtetésű SV visszacsapó szelepben határozza meg a repedési nyomását a szabad áramlási irányban. A gyártók általában négy szabványos opciót kínálnak: 1,5, 3, 6 és 10 bar a kisebb méretű, vagy 2,5, 5, 7,5 és 10 bar a nagyobb szelepekhez. Ez az állítható funkció lehetővé teszi a szelepnek az adott áramköri követelményekhez való igazítását.

Az alacsonyabb repedési nyomás minimálisra csökkenti az energiaveszteséget a normál működés során, de nagy terhelés mellett enyhe visszaszivárgást tehet lehetővé. A hatékonyságot előnyben részesítő alkalmazások az abszolút tömítési teljesítménnyel szemben gyakran 1,5 vagy 2,5 bar beállítást adnak meg. A csökkentett rugóerő azt is jelenti, hogy kevesebb előnyomásra van szükség a szelep hátrameneti nyitásához.

A nagyobb repedési nyomás javítja a tömítést extrém körülmények között, és megakadályozza a nyomásingadozások miatti nem szándékos nyitást. A nehéz építőipari berendezések és a biztonság szempontjából kritikus alkalmazások gyakran használnak 6 vagy 10 bar nyomást. Az erősebb rugóerő további biztonságot nyújt a tömítés meghibásodása ellen, de növeli mind az előremenő nyomásesést, mind a szükséges előnyomást.

Összehasonlítás az alternatív szeleptípusokkal

Az egyszerű visszacsapó szelepek lényegesen olcsóbbak, mint a pilóta működtetésű változatok, de hiányzik belőlük a fordított nyitási képesség. 5-10 milliliter/perc közötti szivárgási sebességük terhelés mellett elfogadhatatlannak bizonyul a hosszú távú pozíciótartást igénylő alkalmazásoknál. A pilóta működtetésű SV visszacsapó szelep ötvenszeresére javítja a szivárgási teljesítményt, miközben szabályozott kioldó funkciót is hozzáad.

Az emelőberendezés-alkalmazások a pilóta működtetésű visszacsapó szelepeket áramlásszabályozó szelepekkel kombinálják a sima teherleszállás érdekében. A visszacsapó szelep megakadályozza az ellenőrizetlen leesést, miközben egy külön fojtószelep méri a kioldási sebességet. Ez az elrendezés megfelel az ANSI B30.5 daru- és emelőgép-biztonsági rendszerekre vonatkozó követelményeinek. A pilótajel a kezelő vezérlőszelepétől érkezik, biztosítva, hogy a tudatos cselekvés megelőzzen minden süllyesztő mozgást.

A kettős vezérlésű visszacsapó szelepek redundáns terheléstartást biztosítanak a biztonság szempontjából kritikus alkalmazásokhoz. Mindegyik szelep önállóan képes a teljes terhelést támogatni, megfelelve a magasabb biztonsági kategóriáknak. A megnövekedett költségeknek és összetettségnek csak akkor van értelme, ha a szabályozás vagy a kockázatértékelés redundanciát követel meg. Az egypilótás visszacsapó szelepek a legtöbb ipari alkalmazáshoz elegendőek, ha megfelelő méretben és karbantartásban vannak.

Méretezési és kiválasztási folyamat

A megfelelő vezérműködtetésű visszacsapó szelep SV méretének meghatározása az áramlási követelményekkel kezdődik. Számítsa ki a maximális áramlási sebességet a szelepen mindkét irányban, beleértve az egyidejű műveleteket is. Olyan szelepméretet válasszon, amely ezt az áramlást elfogadható nyomáseséssel kezeli, jellemzően 20 bar alatt a szabad áramlási irányhoz.

Ellenőrizze, hogy az üzemi nyomás a szelep 315 bar maximális névleges értékén belül marad-e. Vegye figyelembe a biztonsági tényezőket, és vegye figyelembe a gyors szelepzárásból vagy a szivattyú holtpontjából eredő nyomásugrásokat. Az előterjesztő nyomásforrásnak legalább 5 barral a maximális terhelési nyomás felett megbízhatóan kell működnie az egyenletes nyitási teljesítmény biztosítása érdekében.

Válasszon az SV és SL konfigurációk közül az A port feltételei alapján. Ha ez a port csatlakozik a tartályhoz, vagy nyomásmentes marad, az egyszerűbb SV kialakítás jól működik. Ha az A port jelentős nyomást fejt ki, vagy más alkatrészeket táplál, adja meg a külső leeresztővel ellátott SL verziót. Vezesse az Y portot a tartályba megfelelő méretű csövön keresztül.

A lehetséges nyomássokk értékelésével döntse el, hogy szükséges-e a dekompresszió. A nagy térfogatú vagy érzékeny alkatrészekkel rendelkező rendszerek számára előnyös az A-típusú változat. Az enyhe válaszkésés ritkán okoz problémát a tipikus ipari ciklusokban. A dekompresszió nélküli szabványos verziók olcsóbbak, és gyorsabban reagálnak az olyan alkalmazásokra, ahol a sokkterhelés nem jelent gondot.

Rendelési kódok olvasása

A gyártók szisztematikus jelölési kódokat használnak a pilóta működtetésű visszacsapó szelep konfigurációk meghatározásához. Egy tipikus kód, mint például az SV 10 PA1-4X, különálló elemekre bomlik. Az első betűk a szelep típusát jelzik, az SV a belső leeresztéshez vagy az SL a külső leeresztőhöz. A következő szám a méretjelölést mutatja, jelen esetben 10.

A következő pozíció a szerelési stílust mutatja be, a P az allemezt, a G pedig a menetes csatlakozókat jelöli. Az A betű akkor jelenik meg, ha a dekompresszió szerepel, ellenkező esetben ez a pozíció üres. A szám a repedési nyomás kiválasztását jelenti 1-től 4-ig, ami megfelel a növekvő rugóelőfeszítési lehetőségeknek.

A 4X utótag az aktuális sorozatgenerációt jelöli, jelezve a tervezési fejlesztéseket és a frissített specifikációkat. A záró perjel gyakran megelőzi a további opciókat, például a tömítőanyagot, ahol a V a fluor-szénhidrogént jelöli a szabványos nitril helyett. Ezeknek a kódoknak a megértése segít a követelmények pontos kommunikálásában a beszállítókkal, és biztosítja a megfelelő konfigurációt.

Karbantartási követelmények

A rendszeres ellenőrzés biztosítja a pilóta által működtetett visszacsapó szelepek megbízható működését. 5000 üzemóránként ellenőrizze a hidraulikafolyadék szennyezettségi szintjét, és cserélje ki a szűrőelemeket, ha a tisztaság meghaladja az ISO 4406 20/18/15 szabványt. A leromlott folyadékminőség felgyorsítja a tömítések kopását, és lehetővé teszi, hogy a koptató részecskék károsítsák az ülésfelületeket.

A szelepház körüli külső szivárgás általában azt jelzi, hogy a tömítés cserét igényel. A belső szivárgás fokozatos terheléseltolódásként jelenik meg, amikor a szelepnek pozíciót kell tartania. Távolítsa el és szerelje szét a szelepet, hogy ellenőrizze a szelepülék ülékfelületét, hogy nincs-e benne kopás vagy szennyeződés. Az enyhe polírozás helyreállíthatja a tömítést kisebb sérülések esetén, de a mély hornyoláshoz a patron cseréje szükséges.

A pilótavezérlési problémák lassú nyitásban vagy a terhelés kioldásának kudarcában nyilvánulnak meg. Ellenőrizze, hogy a megfelelő vezérlőnyomás eléri az X nyílást egy nyomásmérő segítségével működés közben. Alacsony nyomást okozhat az alulméretezett vezérlővezetékek, túlzott hosszúság vagy korlátozások. Vizsgálja meg a pilótafejet és a vezérlődugattyút, hogy nincs-e benne szennyeződés vagy sérülés, amely megtapadást okozhat.

Gyakori problémák hibaelhárítása

Ha egy pilóta által működtetett SV visszacsapó szelep a blokkolás irányába szivárog, több ok is vizsgálatot érdemel. A szennyeződés részecskék, amelyek a pohár és az ülés közé kerültek, megakadályozzák a teljes zárást. A rendszer tiszta olajjal történő öblítése néha eltávolítja a törmeléket, de szükség lehet szétszerelésre és alapos tisztításra. A megismétlődés elkerülése érdekében ellenőrizze, hogy a folyadékszűrés megfelel-e az előírásoknak.

ما ستراه:

Azok a szelepek, amelyek a megfelelő vezérlőnyomás ellenére sem nyílnak ki, gyakran szenvednek a vezérlődugattyút megkötő szennyeződéstől. A folyadék lebomlásából vagy a lenyelt szennyeződésekből származó iszapképződés korlátozhatja a dugattyú mozgását. Az oldószeres tisztítással végzett teljes szétszerelés általában visszaállítja a működést. Fontolja meg a folyadékszűrés javítását és a csereintervallumok lerövidítését a szennyeződés felhalmozódásának megelőzése érdekében.

Biztonsági szempontok

A kísérleti működtetésű SV visszacsapó szelep számos alkalmazásban kritikus biztonsági funkciókat szolgál ki. A meghibásodás a rakomány ellenőrizetlen leereszkedéséhez, a berendezés károsodásához vagy a kezelő sérüléséhez vezethet. A biztonság szempontjából kritikus áramköröknek redundáns szelepeket vagy tartalék rendszereket kell tartalmazniuk a vonatkozó szabványoknak, például az EN ISO 13849-nek a gépbiztonság érdekében.

A rendszeres funkcionális tesztelés igazolja a megfelelő működést tényleges terhelési feltételek mellett. Ez magában foglalja a rakomány kerékpározását, miközben figyeli az elsodródást vagy a váratlan mozgást. Dokumentálja a teszteredményeket, és vizsgálja meg az esetleges rendellenességeket, mielőtt a berendezést újra üzembe helyezné. Cserélje ki a leromlott teljesítményt mutató szelepeket, mielőtt a teljes meghibásodás bekövetkezne.

A pilótanyomás-veszteség jelentős veszélyt jelent, mivel lehetővé teheti a terhelés nem szándékos felszabadulását. Olyan áramkörök tervezése, amelyek biztosítják, hogy az előtétnyomás minden normál működés során rendelkezésre álljon. A megbízhatóság növelése érdekében fontolja meg a fő rendszertől független, különálló előnyomás-források használatát. Szereljen fel nyomáskapcsolókat, hogy figyelmeztesse a kezelőket, ha a vezetőnyomás a biztonságos minimum alá esik.

Gazdasági megfontolások

A kísérleti működtetésű SV visszacsapó szelep körülbelül két-háromszor többe kerül, mint az egyszerű visszacsapó szelepek, de lényegesen jobb teljesítményt nyújt. Ez az árprémium precíz vezérlést, minimális szivárgást és meghosszabbított élettartamot biztosít. A megbízható tehertartást igénylő alkalmazásoknál a megnövekedett költség megfelelő befektetést jelent az alternatívákhoz képest.

A nagyobb szelepméretek nagyobb árkülönbséget mutatnak. Egy dekompressziós és külső leeresztővel ellátott 32-es méretű szelep meghaladhatja egy alapszintű, azonos méretű visszacsapó szelep költségének tízszeresét. A kísérleti vezérlésű kialakítás azonban szükségtelenné teheti a további alkatrészeket, például ellensúlyozó szelepeket vagy különálló reteszelő mechanizmusokat. Értékelje a rendszer teljes költségét az egyes alkatrészek árai helyett.

Az energiahatékonyság befolyásolja a működési költségeket a szelep élettartama során. Az alacsony nyomásesés szabad áramlási irányban csökkenti az energiafogyasztást számos alternatívához képest. A rendszernyomás 5 bar-os csökkenése 100 liter/percnél körülbelül 100 wattot takarít meg folyamatosan. Ezek a megtakarítások jelentősen felhalmozódnak a gyakran kerékpáros alkalmazásokban.

Környezeti alkalmazkodóképesség

A modern, pilóta működtetésű visszacsapó szelepek biológiailag lebomló hidraulikafolyadékokat tartalmaznak, amelyek egyre népszerűbbek a környezetvédelem terén. A HETG előírásoknak megfelelő (növényi olaj alapú) folyadékokhoz szabványos nitril helyett fluor-karbon tömítésre van szükség. Ez a kompatibilitás környezettudatos működést tesz lehetővé a teljesítmény vagy a megbízhatóság feláldozása nélkül.

A szélsőséges hőmérsékleti viszonyok befolyásolják a szelep működését a folyadék viszkozitásának változásán és a tömítőanyag tulajdonságain keresztül. A hideg környezet növeli a viszkozitást, növeli a nyomásesést és potenciálisan lelassítja a reakciót. A fluor-szénhidrogén tömítések jobban tolerálják az alacsonyabb hőmérsékletet, mint a nitril hideg időjárási alkalmazásokhoz. A magas hőmérséklet csökkenti a viszkozitást és felgyorsítja a tömítés leromlását, ami rövidebb szervizintervallumot igényel.

A korrozív környezet a szabványos horganyzáson túl speciális felületkezelést igényelhet. A tengeri alkalmazások gyakran további korrózióvédelmet írnak elő kemény eloxálás vagy speciális bevonatok révén. Beszélje meg a gyártókkal a környezeti feltételeket, amikor a szelepeket kemény használathoz választja ki a megfelelő védelem és a várható élettartam biztosítása érdekében.

Jövőbeli fejlesztések

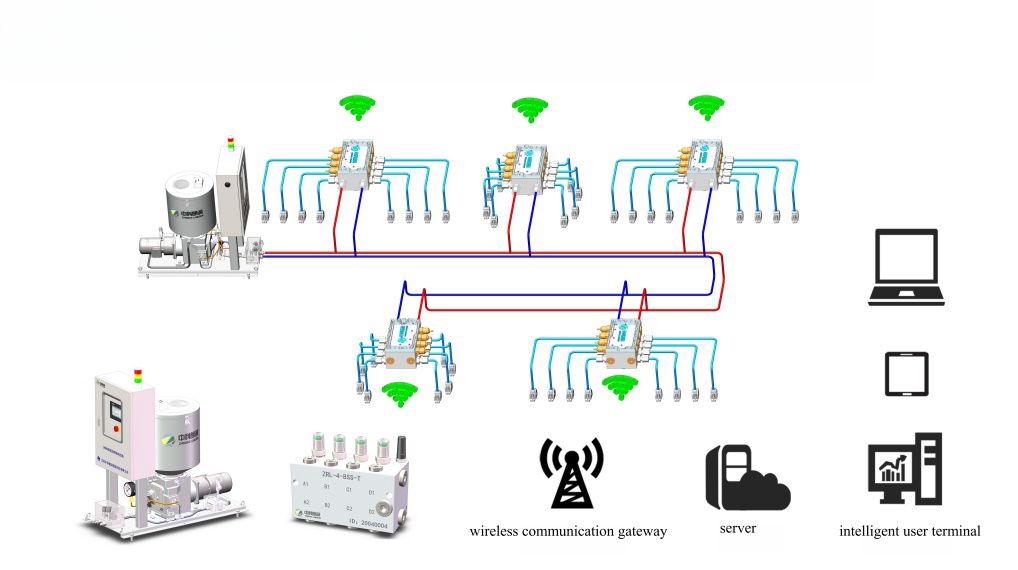

Az érzékelő integrációja a pilóta működtetésű visszacsapó szelepek új trendje. A beépített nyomásátalakítók valós időben figyelhetik a terhelési nyomást, az előnyomást és a szivárgást. Ezek az adatok lehetővé teszik a prediktív karbantartást azáltal, hogy azonosítják a romlást a teljes meghibásodás előtt. A vezeték nélküli kapcsolat lehetővé teszi a kritikus szelepek távoli felügyeletét a nagy létesítményekben.

A beágyazott mikroprocesszorral rendelkező intelligens szelepek a működési feltételek alapján automatikusan módosíthatják a jellemzőket. A rakomány súlyához igazított változó repedési nyomás optimalizálhatja a hatékonyságot a biztonság megőrzése mellett. Az öndiagnosztikai képességek figyelmeztetik a karbantartó személyzetet a felmerülő problémákra, és útmutatást adnak a hibaelhárítási eljárásokhoz.

Az anyagtudomány fejlődése jobb tömítési teljesítményt és hosszabb élettartamot ígér. Az új polimer vegyületek jobb kopásállóságot és szélesebb körű kémiai kompatibilitást kínálnak. A speciális bevonatok csökkentik a súrlódást és megakadályozzák a részecskék tapadását. Ezek a fejlesztések növelik a megbízhatóságot, miközben potenciálisan csökkentik a szelepméretet az adott áramlási kapacitások mellett.

Következtetés

A pilóta működtetésű SV visszacsapó szelep alapvető vezérlést biztosít a megbízható tehertartást és szabályozott kioldást igénylő hidraulikus rendszerek számára. Egyedülálló kialakítása egyesíti a visszacsapó szelepek blokkoló képességét az irányszelepek szabályozhatóságával. A működési elvek, a megfelelő méretezés és a karbantartási követelmények ismerete biztosítja a sikeres alkalmazást.

A megfelelő konfiguráció kiválasztása megköveteli a rendszerkövetelmények alapos elemzését, beleértve az áramlási sebességet, a nyomásszinteket és az áramkör kialakítását. A szabványos SV és a külső leeresztő SL verziók közötti választás az A port feltételeitől függ. A dekompressziós funkciók a nyomássokkokra érzékeny alkalmazások számára előnyösek. Az anyagopciók különféle folyadékokhoz és környezeti feltételekhez igazodnak.

A rendszeres karbantartás és ellenőrzés megőrzi a szelep teljesítményét a teljes élettartam alatt. A folyadék minőségének figyelése, a szivárgás ellenőrzése és a pilóta működési problémáinak korai ellenőrzése. A biztonság szempontjából kritikus alkalmazások különös figyelmet igényelnek a tesztelésre és a dokumentációra. Megfelelő alkalmazás és gondozás mellett a pilóta működtetésű visszacsapó szelepek évekig megbízhatóan szolgálják a berendezések és a személyzet védelmét.