Amikor a mérnökök és technikusok rákeresnek arra, hogy „mi a három szeleptípus”, gyakran meglepődnek azon, hogy nincs egyetlen univerzális válasz. Az igazság árnyaltabb, mint egy egyszerű három kategóriás lista. A szelepek besorolása teljes mértékben a működési kontextustól függ, függetlenül attól, hogy hidraulikus energiarendszerekkel, ipari folyamatcsövekkel vagy mechanikus működtetőelem-integrációval dolgozik.

Ez a bonyolultság nem a mérnöki terminológia hibája, hanem egy jellemző. A különböző ipari tudományágak kidolgozták saját osztályozási kereteiket, mivel ezek a szelepek eltérő jellemzőit helyezik előtérbe. A hidraulikus rendszer tervezője a vezérlési funkciókra összpontosít, míg a technológiai üzem mérnöke a szervizelésre, a karbantartó technikusnak pedig meg kell értenie a mechanikus mozgástípusokat az aktuátor kiválasztásához és a területi tervezéshez.

Ebben az átfogó útmutatóban megvizsgáljuk a három legmeghatározóbb besorolási keretrendszert, amelyek a szeleptípusokat határozzák meg a különböző mérnöki környezetekben. Mindegyik keretrendszer jogos választ jelent a „három típusú” kérdésre, amelyet az iparági szabványok és a valós alkalmazási követelmények támogatnak.

Első keretrendszer: Funkcionális osztályozás a folyékony energiaellátó rendszerekben

A hidraulikus és pneumatikus rendszerekben a szelepek az erőátviteli áramkörök logikai végrehajtóiként szolgálnak. Ebben a keretben a három alapvető szeleptípus a szabályozási funkción alapul: irányszabályozó szelepek, nyomásszabályozó szelepek és áramlásszabályozó szelepek. Ez a besorolás uralja az automatizálási tervezést, és kifejezetten elismeri az ISO 1219 (folyadékenergia szimbólumok) és az NFPA T3.10.19 szabványokban.

Irányvezérlő szelepek

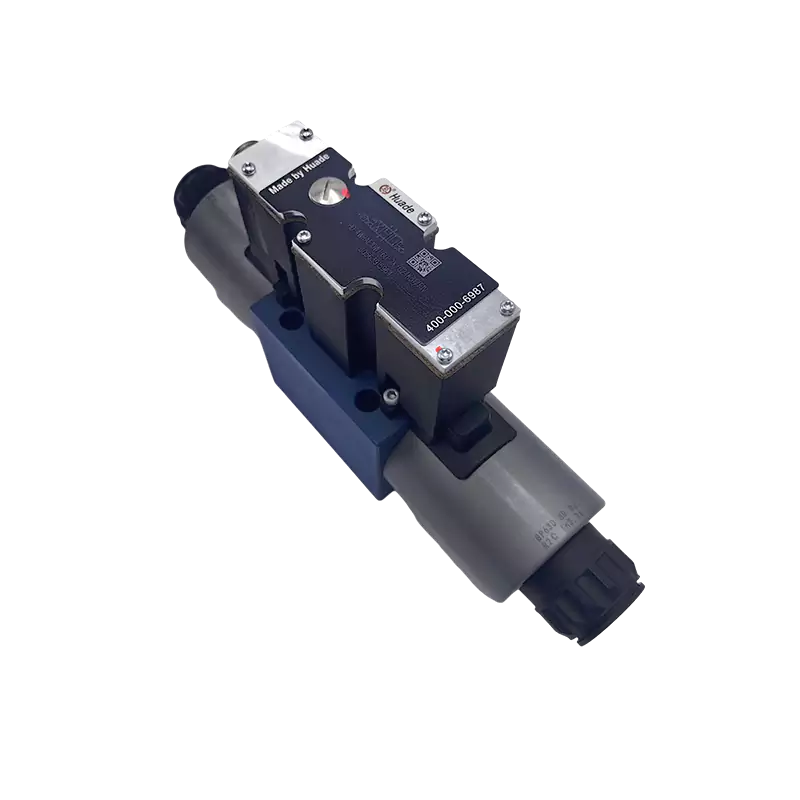

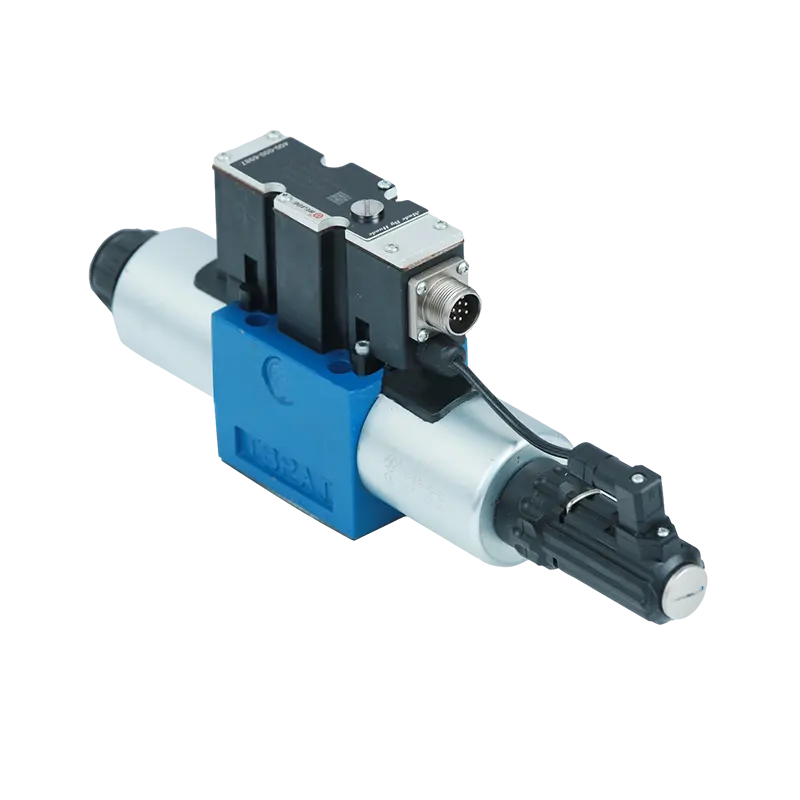

Az irányított vezérlőszelepek (DCV-k) megteremtik bármely folyadékellátó rendszer logikai alapjait. Elsődleges funkciójuk a folyadékáramlási útvonalak megvezetése, elterelése vagy blokkolása az áramkörön belül, ezáltal meghatározva a működtető elemek, például a hidraulikus hengerek (kihúzás, visszahúzás vagy tartás) vagy a hidraulikus motorok (az óramutató járásával megegyező, ellentétes vagy leállítás) mozgásirányát.

A DCV-k belső architektúrája két domináns tervezési filozófiára oszlik: az orsószelepekre és a billenőszelepekre. Az orsószelepek egy precízen megmunkált hengeres elemből (az orsóból) állnak, melynek felületei és hornyai a megfelelő furatban csúsznak. Ahogy az orsó axiálisan mozog, lefedi vagy feltárja a szelepház nyílásait, átirányítva a folyadékutakat. Ez a kialakítás kiválóan alkalmas összetett kapcsolási logika megvalósítására – egyetlen szeleptesttel 4-utas 3-állású vagy 5-utas 2-pozíciós konfigurációkat lehet elérni. Az orsószelepeknek azonban van egy eredendő fizikai jellemzőjük, amelyet hézagtömítésnek neveznek. A sima csúszó mozgás érdekében néhány mikrométer sugárirányú hézagnak kell lennie az orsó és a furat között. Ez elkerülhetetlen belső szivárgást (orsó bypass) hoz létre nyomás alatt, így az orsószelepek alkalmatlanok a hosszú távú tehertartásra kiegészítő visszacsapó szelepek nélkül.

A szelepek ezzel szemben mozgatható záróelemet (kúpot, golyót vagy tárcsát) használnak, amely az áramlásra merőlegesen nyomja az ülést. Ez érintkezési tömítést vagy arctömítést hoz létre. Zárt állapotban a rendszernyomás ténylegesen segít abban, hogy az elemet szorosabban az üléshez nyomják, ami pozitív, közel nulla szivárgási tömítést ér el. Emiatt a szelepek ideálisak tehertartáshoz, biztonsági leállításhoz és nagynyomású leválasztáshoz. A löket tipikusan rövid, ami rendkívül gyors reakcióidőt eredményez, és a nyitási művelet öntisztító hatást biztosít, amely az orsókhoz képest kiváló szennyeződés-tűrést biztosít a poppet-konstrukcióknak.

A DCV-k specifikációja egy szabványos jelölési rendszert követ, amely az "utakon" (folyadékportok száma) és a "pozíciókon" (stabil orsóállapotok száma) alapul. A 4 utas 3 állású szelepnek (4/3) például négy nyílása van – nyomás (P), tartály (T) és két munkanyílás (A, B) – és három stabil pozíciója van. A 3 állású szelepek középső állapota kritikus a rendszer viselkedése szempontjából. Az O-típusú zárt középpont blokkolja az összes portot, rögzíti a működtetőelemeket a helyén, de a szivattyú nyomásának növekedését okozza. Egy H-típusú úszóközpont köti össze A-t, B-t és T-t, miközben blokkolja a P-t, lehetővé téve az aktuátor szabad lebegését. Egy Y-típusú tandem központ köti össze P-t és T-t, miközben blokkolja az A-t és a B-t, a szivattyút a tartályba üríti, és csökkenti a hőtermelést, miközben fenntartja a működtetőelem reteszelését.

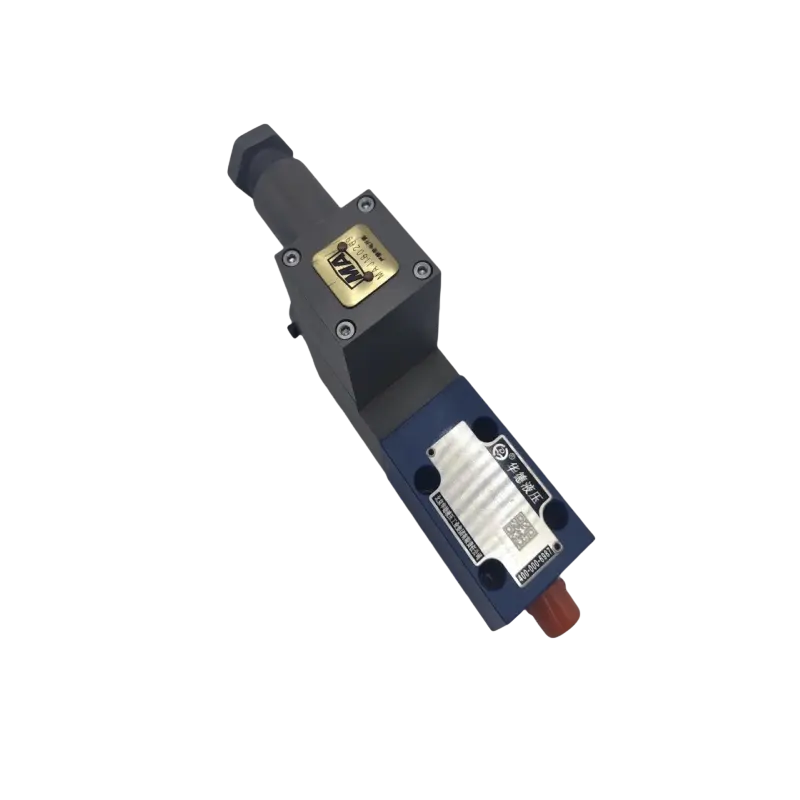

Nyomásszabályozó szelepek

A hidraulikus fizikában a nyomás egyenlő az egységnyi területre eső erővel ($$P = F/A$$). Ezért a rendszernyomás szabályozása lényegében az aktuátor kimeneti erejének szabályozása. A nyomásszabályozó szelepek korlátozzák a maximális rendszernyomást vagy szabályozzák a helyi környomást a biztonságos működési feltételek fenntartása és az erőszabályozási célok elérése érdekében.

A biztonsági szelep a biztonsági sarokkőként szolgál – egy normál zárású szelep, amely a rendszerrel párhuzamosan van csatlakoztatva. Ha a rendszer nyomása meghaladja a rugó által beállított erőküszöböt, a szelep kinyílik, és a felesleges folyadékot visszavezeti a tartályba, ezáltal korlátozza a rendszer maximális nyomását. Ez megakadályozza a tömlők, tömítések és működtetők katasztrofális meghibásodását túlterhelés esetén. A közvetlen működtetésű biztonsági szelepek gyorsan reagálnak, de jelentős nyomásfelülírást mutatnak (a repedési nyomás és a teljes áramlási nyomás közötti különbség). A vezérlőműködtetésű biztonsági szelepek egy kis vezérlőszelepet használnak a fő orsó nyitásának szabályozására, így laposabb nyomás-áramlás jelleggörbét biztosítanak, amely stabilabb rendszernyomást tart fenn széles áramlási tartományokban. A pilótavezérlésű kialakítások lehetővé teszik a nyomás távoli beállítását és a rendszer kirakodási funkcióit is.

A nyomáscsökkentő szelepek a vizuális hasonlóság ellenére alapvetően eltérő elven működnek. Ezek normál esetben nyitott szelepek, amelyek sorba vannak beépítve egy áramkörbe. Fojtószeleppel csökkentik a kimeneti nyomást, és a kimeneti nyomás visszacsatolása révén állandó csökkentett nyomást tartanak fenn, függetlenül a bemeneti nyomás ingadozásától. Ez alapvető fontosságú, ha egyetlen hidraulikus forrásnak több, eltérő nyomásigényű kört kell kiszolgálnia – például egy fő rendszerben, amely 20 MPa-t (2900 psi) igényel a hengererőhöz, míg a kiegészítő szorítókörhöz csak 5 MPa (725 psi).

A szekvenciális szelepek úgy szabályozzák a műveletek sorrendjét, hogy zárva maradnak, amíg a bemeneti nyomás el nem éri a beállított értéket, majd automatikusan kinyílnak, hogy lehetővé tegyék az áramlást a későbbi körökbe. Ellentétben a folyadékot a tartályba ürítő nyomáscsökkentő szelepekkel, a szekvenciális szelepek a kilépő áramlást a munkakörökbe irányítják, és ezért jellemzően külső leeresztő csatlakozásra van szükségük a vezérlőkamra szivárgásának kezelésére anélkül, hogy a munkanyílás jelét szennyeznék.

Az ellensúlyozó szelepek létfontosságúak az emelő- és függőleges mozgatási rendszerekben. A henger visszatérő vezetékébe szerelve a nyomást valamivel magasabbra állítják, mint amit a terhelés a gravitáció révén hoz létre. Ellennyomás létrehozásával megakadályozzák a teher gravitációs erő hatására történő szabadesését, biztosítva a zökkenőmentes szabályozott süllyedést. A modern ellensúlyozó szelepek egy visszacsapó szelepet tartalmaznak, amely lehetővé teszi az emelési műveletek szabad visszaáramlását.

Áramlásszabályozó szelepek

Az áramlásszabályozó szelepek egységnyi idő alatt szabályozzák a folyadék mennyiségét a szelepen keresztül, ezáltal szabályozzák a működtető sebességét (a henger kihúzási/visszahúzási sebességét vagy a motor forgási sebességét). Az alapvető áramlási egyenlet egy nyíláson keresztül az$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, ahol Q az áramlási sebesség, A a nyílás területe, és ΔP a nyomáskülönbség a nyíláson keresztül.

A legegyszerűbb áramlásszabályozás egy tűszelep, amely nem kompenzált. A fenti egyenletből a Q áramlás nemcsak az A nyitási területtől függ, hanem a ΔP nyomáskülönbség négyzetgyökétől is. Ha a terhelés változik, a ΔP változik, ami sebesség instabilitást okoz. Ennek az alapvető problémának a megoldására a nyomáskompenzált áramlásszabályozó szelepek belső állandó nyomáskülönbség-csökkentő szelepet (a kompenzátort) tartalmaznak a fojtónyílással sorba kapcsolva. Ez a kompenzátor automatikusan beállítja saját nyitását a terhelési nyomás alapján, hogy állandó ΔP értéket tartson fenn a fő nyíláson. A ΔP állandó értéken tartásával a Q áramlás csak az A nyitási terület függvényévé válik, így terheléstől független állandó fordulatszám szabályozás érhető el.

Az önműködő szelepek azonban hiszterézist és holtsáv-jellemzőket mutatnak a folyadékerő és a mechanikus rugóerő közötti fizikai egyensúly miatt, súrlódással kombinálva. A hiszterézis azt jelenti, hogy a nyitási nyomás és az újranyomás különbözik – a szelep „emlékezik” az előző állapotára. A holtsáv az a bemeneti tartomány, amelyen belül nem történik kimeneti változás. A túlzott holtsáv a vezérlés instabilitását okozza, míg a megfelelő hiszterézis (például a biztonsági szelepek lefúvatása – a beállított nyomás és az újraültetési nyomás különbsége) szükséges a szelepreccsenés (gyors ciklus, amely károsítja az üléseket és veszélyes nyomásingadozásokat) megelőzésére. Az olyan szabványok, mint az ASME Section VIII Division 1 (kazánok és nyomástartó edények kódja), speciális teljesítménykövetelményeket írnak elő az önműködő biztonsági és tehermentesítő eszközök számára.

| Szelep típusa | Elsődleges funkció | Vezérlési paraméter | Tipikus alkalmazások | Kulcsfontosságú szabványok |

|---|---|---|---|---|

| Irányvezérlés | Folyadékútvonalak útvonala | Áramlási irány | Hengersorrend, motor irányváltás, logikai áramkörök | ISO 5599, NFPA T3.6.1 |

| Nyomásszabályozás | Korlátozza vagy szabályozza a nyomást | Rendszer/áramköri nyomás | Pompy tłokowe osiowe | ISO 4411, SAE J1115 |

| Flow Control | Szabályozza az áramlási sebességet | A működtető sebessége | Fordulatszám szabályozás, szinkronizálás, előtolás szabályozás | ISO 6263, NFPA T3.9.13 |

Második keretrendszer: Szolgáltatási kötelezettségek besorolása a folyamatcsövekben

Amikor a kontextust áthelyezzük a folyadékáramkörökről az ipari feldolgozó üzemekre – ideértve az olajat és gázt, a vegyi feldolgozást, a vízkezelést és az energiatermelést –, a három szeleptípust a csőrendszerben betöltött szolgáltatási feladataik alapján osztályozzuk. Ez a keret az elválasztó szelepeket, a szabályozószelepeket és a visszacsapó szelepeket alapvető háromságként ismeri el. Ez a besorolás uralja a P&ID (Piping and Instrumentation Diagram) fejlesztését, és tükröződik az olyan csővezeték-szabványokban, mint az ASME B31.3 és az API 600.

Elszigetelő szelepek

Az elválasztó szelepeket (más néven blokkszelepeket vagy elzárószelepeket) úgy tervezték, hogy lehetővé tegye a teljes áramlást vagy a teljes elzáródást. Teljesen nyitott vagy teljesen zárt helyzetben működnek, és soha nem használhatók fojtóműködésre. A részlegesen nyitott helyzetekben való hosszan tartó működés a nagy sebességű folyadékot a huzalhúzásnak nevezett jelenségen keresztül erodálja a tömítőfelületeket, ami rontja a tömítési teljesítményt és katasztrofális szivárgáshoz vezet.

A tolózárak a klasszikus lineáris elzáró kialakítást képviselik. Egy ék alakú tárcsa az áramlás irányára merőlegesen mozog, hogy megszakítsa az áramlást. Teljesen nyitott állapotban az áramlási út egy egyenes vezetéket képez minimális nyomáseséssel, így a tolózárak ideálisak olyan szolgáltatásokhoz, ahol az alacsony ellenállás kritikus. A tolózárak két szár-konfigurációban kaphatók, eltérő működési jellemzőkkel. A felfutó szárú tolózár szelepei (OS&Y – Külső csavar és kengyel) külső menettel rendelkeznek, amelyek a kézikerék forgásakor a szelepszár felemelkedését okozzák. Ez vizuálisan jelzi a helyzetet – a meghosszabbított szár azt jelenti, hogy nyitva van –, és távol tartja a meneteket a folyamatközeggel való érintkezéstől, megelőzve a korróziót. Ezek szabványosak a tűzvédelmi rendszerekben és a kritikus folyamatsorokban, ahol a helyzet láthatósága a biztonság szempontjából kritikus. A nem emelkedő szárú tolózárak (NRS) szelepszára forog, de nem függőlegesen forog, és a belső anyamenetek az ékbe vannak beépítve. Ez a kialakítás minimálisra csökkenti a függőleges helyigényt, így alkalmassá teszi őket földbe ásott csővezetékekhez vagy zárt terekhez, de hiányzik az intuitív helyzetjelzés, és ki van téve a szálak korróziójának.

A tolózárak többfordulatú működést igényelnek, ami lassú nyitást és zárást jelent. Bár ez megakadályozza a vízkalapácsot, alkalmatlanná teszi őket a vészkikapcsolásra. A tömítőfelületek súrlódásra is hajlamosak (fémfelületek hideg hegesztése nyomás és súrlódás hatására).

A gömbcsapok a forgó elzárás modern szabványát képviselik. Záróelemként egy átmenő furatú gömb szolgál. A 90 fokos elforgatással teljes nyitott vagy zárt működés érhető el gyorsasággal és hatékonysággal. A teljes nyílású gömbcsapok furatátmérője megegyezik a csővel, ami elhanyagolható áramlási ellenállást eredményez. A tömítőmechanizmus alapvetően különbözik az úszógolyós és a csonkra szerelt kivitelben. Az úszó golyóscsapoknál a golyót csak az ülések tartják meg, és a testen belül "lebeg". A közegnyomás a labdát az alsó üléshez nyomja, így szoros tömítés jön létre. Ez a kialakítás alacsony és közepes nyomáson és kis átmérőken működik, de nagynyomású, nagy furatú alkalmazásoknál az üzemi nyomaték óriásivá válik, és az ülések feszültség hatására deformálódnak. A csonkra szerelt golyóscsapok mechanikusan rögzítik a golyót a felső és az alsó csonkok közé, megakadályozva a golyó mozgását. A közegnyomás a rugóval terhelt üléseket a golyó felé tolja a tömítés elérése érdekében. Ez a kialakítás drámaian csökkenti az üzemi nyomatékot, és lehetővé teszi a kettős blokkolás és légtelenítés (DBB) funkciót, így ez az API 6D választás a csővezetékes átvitelhez és a nagynyomású alkalmazásokhoz.

Szabályozó szelepek

A szabályozószelepek (más néven vezérlőszelepek vagy fojtószelepek) az áramlási ellenállás modulálására és ezáltal az áramlási sebesség, a nyomás vagy a hőmérséklet szabályozására szolgálnak. Ellentétben a szigetelő szelepekkel, ezeknek ki kell állniuk a részleges nyitás során fellépő nagy sebességeknek, turbulenciának és kavitációnak vagy villogásnak. Soha nem egyszerűen kinyílnak és zárnak – a fojtózónában élnek.

A gömbszelepek állítják a mércét a precíziós vezérlés terén. Egy dugó alakú tárcsa mozog az áramlás középvonala mentén. A belső áramlási út S-alakú, éles irányváltásokon kényszerítve a folyadékot. Ez a kanyargós út hatalmas mennyiségű folyadékenergiát oszlat el, lehetővé téve az áramlás finom modulációját. A tárcsa kontúrjának megváltoztatásával (lineáris, egyenlő százalékos, gyors nyitás) a mérnökök meghatározhatják a szelep belső áramlási karakterisztikáját. Az egyenlő százalékos jellemzők a legáltalánosabbak a folyamatszabályozásban, mivel ezek kompenzálják a rendszer nemlineáris nyomásesésének változásait, és viszonylag állandó szabályozókör-erősítést tartanak fenn a teljes lökettartományban. A gömbszelepek kiváló fojtási pontosságot és szoros elzárást kínálnak (a tárcsa és az üléstárcsa párhuzamosan érintkezik), de a nagy áramlási ellenállás jelentős nyomásveszteséget okoz.

A pillangószelepek az áramlási áramban forgó tárcsát használnak az áramlás szabályozására. A hagyományos koncentrikus pillangószelepek egyszerű, alacsony nyomású vízrendszereket szolgálnak ki, de az excentrikus pillangószelepek bekerültek a nagy teljesítményű szabályozási arénába. A duplán eltolt kiviteleknél a szár tengelye el van tolva mind a tárcsa középvonalától, mind a cső középvonalától. Ez a bütyökhatás arra készteti a tárcsát, hogy kinyitáskor gyorsan felemelkedik az ülésről, csökkentve a súrlódást és a kopást. A háromszoros eltolású kialakítások egy harmadik szögeltolást adnak az üléskúp tengelye és a cső középvonala között. Ez valódi "súrlódásmentes" működést biztosít, lehetővé téve a fém-fém kemény tömítést, amely eléri a buborékmentes, nulla szivárgást, és ellenáll a szélsőséges hőmérsékletnek és nyomásnak. A háromszoros eltolt fémüléses pillangószelepek dominálnak a súlyos üzemi gőz- és szénhidrogén-alkalmazásokban.

A szelepméretezés fizikája számításon alapuló kiválasztást igényel. Az áramlási együttható ($$C_v$$) határozza meg a szelepen 1 psi nyomásesés mellett átfolyó 60°F-os víz gallon/perc mennyiségét. A szelep kapacitásának univerzális mérőszámaként szolgál. A méretezési képlet$$C_v = Q\\sqrt{SG/\\Delta P}$$Q áramlási sebességre, SG fajsúlyra és ΔP nyomásesésre vonatkozik.

Kritikus és súlyos folyadékszolgáltatás a villogás és a kavitáció megértése. Ahogy a folyadék felgyorsul a szelep vena contractán (minimális terület) keresztül, a sebesség csúcsok és a nyomás eléri a legalacsonyabb pontját. Lefelé a nyomás részben visszaáll. Villogás akkor következik be, amikor a vena kontraktus utáni nyomás nem tud visszaállni a folyadék gőznyomása fölé – a folyadék tartósan kétfázisú áramlásba párolog, és a nagy sebességű gőz-folyadék keverék súlyos eróziós károsodást okoz. Kavitáció akkor következik be, amikor a vena contracta nyomása a gőznyomás alá esik (buborékok képződnek), de az alsó nyomás a gőznyomás fölé tér vissza. A buborékok felrobbannak, és szélsőséges lokális mikrosugarak és lökéshullámok keletkeznek, amelyek katasztrofális zajt, vibrációt és anyaggyökerezést okoznak. A nyomás-visszanyerési tényező ($$F_L$$) jellemzi a szelep kavitációs ellenállását. A gömbszelepek általában magasak$$F_L$$értékek (alacsony visszanyerés), kiváló kavitációs ellenállást biztosítanak a golyós- és pillangószelepekhez képest (alacsony$$F_L$$, magas visszanyerés).

Visszacsapó szelepek

A visszacsapó szelepek (visszacsapó szelepek) önműködő szerkezetek, amelyek előremenő áramlással nyílnak, és fordított áramlással zárnak. Elsősorban megvédik a szivattyúkat a fordított forgási károsodástól, és megakadályozzák a rendszer vízelvezetését. Más szeleptípusokkal ellentétben ezek külső vezérlőjelek nélkül működnek – a folyadék impulzusa és a gravitáció biztosítja a működtető erőt.

A lengő visszacsapó szelepek egy tárcsával rendelkeznek, amely egy csuklócsap körül forog. Alacsony áramlási ellenállást biztosítanak, de kis sebességű vagy pulzáló áramlási körülmények között hajlamosak a korongreccsenésre. Gyors áramlásfordítással rendelkező alkalmazásokban a lengésellenőrzés pusztító vízkalapácsot generálhat, amikor a tárcsa becsapódik. Az emelő visszacsapó szelepeknek van egy függőlegesen mozgó tárcsája, amely hasonló a gömbszelepekhez. Szigorú tömítést biztosítanak és ellenállnak a nagy nyomásnak, de nagy áramlási ellenállást és érzékenységet mutatnak a törmelék általi eltömődésre. A billenőtárcsás visszacsapó szelepek a prémium megoldást jelentik a nagy szivattyúállomásokhoz (árvízvédelem, vízellátás). A tárcsa forgástengelye az ülőfelület közelében helyezkedik el, kiegyensúlyozott légszárny szerkezetet hozva létre. A rövid löket rendkívül gyors zárást tesz lehetővé párnázó hatás mellett, drámaian csökkentve a vízkalapács nyomáscsúcsát.

| Szelep típusa | Üzemmód | Pozíció államok | Stroke jellemző | Elsődleges szabványok |

|---|---|---|---|---|

| Izolálás/blokk | Csak be-ki | Teljesen nyitott vagy teljesen zárt | Nem ajánlott | API 600, API 6D, ASME B16.34 |

| Szabályozás/ellenőrzés | Moduláló | Bármilyen pozíció löketben | Elsődleges funkció | IEC 60534, ANSI/ISA-75 |

| Non-Return | Automatikus | Önműködő áramlással | ISO 4411, SAE J1115 | API 594, BS 1868 |

Wenn ein vorgesteuertes Rückschlagventil SL nicht auf Befehl öffnet, überprüfen Sie zunächst den Steuerdruck am Anschluss Liegt der Steuerdruck unter 5 bar, liegt das Problem eher am Steuerkreis als am Ventil selbst. Überprüfen Sie, ob Leitungen verstopft sind, Pilotventile ausgefallen sind oder die Pumpenkapazität der Pilotversorgung nicht ausreicht.

Az irányított vezérlőszelepek (DCV-k) megteremtik bármely folyadékellátó rendszer logikai alapjait. Elsődleges funkciójuk a folyadékáramlási útvonalak megvezetése, elterelése vagy blokkolása az áramkörön belül, ezáltal meghatározva a működtető elemek, például a hidraulikus hengerek (kihúzás, visszahúzás vagy tartás) vagy a hidraulikus motorok (az óramutató járásával megegyező, ellentétes vagy leállítás) mozgásirányát.

Lineáris mozgásszelepek

A lineáris mozgású szelepek záróelemekkel rendelkeznek, amelyek egyenes vonalban mozognak, merőlegesen vagy párhuzamosan az áramlási irányra. A reprezentatív példák közé tartoznak a tolózárak, a gömbszelepek, a membránszelepek és a szorítószelepek. A lineáris mozgás jellemzően a forgási nyomatékot masszív lineáris tolóerővé alakítja át a menetes száron keresztül, kiváló tömítőerőt biztosítva (nagy egység-ülési feszültség). A fojtószelep reakciója általában lineárisabb, alkalmas nagy pontosságú vezérlési alkalmazásokhoz. A lökethossz azonban jellemzően hosszú, ami magas szelepmagasságot eredményez (jelentős belmagasságigény).

A membránszelepek és a szorítószelepek különleges figyelmet érdemelnek a lineáris szelepkonstrukciókon belül egyedi „közegszigetelési” jellemzőik miatt. Ezek a szelepek egy rugalmas membrán vagy elasztomer hüvely összenyomásával zárják le az áramlást, teljesen elszigetelve a működési mechanizmust a folyamatközegtől. Ez kritikus előnyöket biztosít a higiéniai alkalmazásokban (gyógyszergyártás, élelmiszeripar és italgyártás), ahol a szennyeződés megelőzése a legfontosabb, és a hígtrágyás alkalmazásokban (bányászat, szennyvíz), ahol a koptató részecskék gyorsan tönkretennék a fém díszítőelemeket. A membrán vagy a hüvely anyagának kiválasztása (PTFE, EPDM, természetes gumi) a testkohászat helyett az elsődleges kompatibilitási szempont.

Rotary Motion szelepek

A forgómozgású szelepek záróelemekkel rendelkeznek, amelyek egy tengely körül forognak, jellemzően 90 fokkal a teljes löket eléréséhez. A reprezentatív példák közé tartoznak a golyóscsapok, a pillangószelepek és a dugós szelepek. Ezek a kialakítások kompakt szerkezetet, könnyű súlyt és gyors működést kínálnak. Kiemelkednek a szűk helyű telepítésekben és a gyors működtetést igénylő alkalmazásokban. Az API 607 vagy API 6FA szerinti tűzbiztonsági tanúsítvány vizsgálata általános a szénhidrogénüzemben használt forgószelepeknél, amely ellenőrzi, hogy a fém-fém védőtömítés bekattan-e, ha a puha ülések leégnek egy tűzeset során.

A forgószelepek nyomatékprofilja a löket során nem állandó. A csúcsnyomaték a nyitáskor (a statikus súrlódás és a nyomáskülönbség leküzdése) és a zárás végén (az ülések összenyomása a végső ülésig) fordul elő. A középlöketű nyomaték elsősorban dinamikus folyadék nyomatéka. A hajtómű méretének a maximális nyomatékon kell alapulnia, megfelelő biztonsági tényezőkkel, általában 1,25 és 1,50 között normál üzem esetén és 2,00-ig vészleállítási alkalmazásoknál. A forgószelepek pneumatikus működtetői általában fogasléces vagy fogasléces mechanizmusokat használnak. A Scotch-yoke kialakítások U-alakú nyomatékkimeneti görbét hoznak létre, amely természetesen illeszkedik a golyós- és pillangószelepekre jellemző nagy nyomaték végpontjaihoz, ami nagyobb hatékonyságot és kisebb működtetőelem-méretet eredményez.

Önműködő szelepek

Az önműködő szelepek nem igényelnek külső áramforrást – elektromos, pneumatikus vagy hidraulikus. Tisztán a folyamatközegben lévő energiából működnek. A visszacsapó szelepek folyadékkinetikus energiát, a tehermentesítő és biztonsági szelepek statikus nyomáserőt, az önműködő nyomásszabályozók pedig nyomásegyensúlyi visszacsatolást használnak. A külső tápellátás hiánya miatt ezek a szelepek bizonyos kritikus alkalmazások esetén alapvetően hibamentesek.

Az önműködő szelepek azonban hiszterézist és holtsáv-jellemzőket mutatnak a folyadékerő és a mechanikus rugóerő közötti fizikai egyensúly miatt, súrlódással kombinálva. A hiszterézis azt jelenti, hogy a nyitási nyomás és az újranyomás különbözik – a szelep „emlékezik” az előző állapotára. A holtsáv az a bemeneti tartomány, amelyen belül nem történik kimeneti változás. A túlzott holtsáv a vezérlés instabilitását okozza, míg a megfelelő hiszterézis (például a biztonsági szelepek lefúvatása – a beállított nyomás és az újraültetési nyomás különbsége) szükséges a szelepreccsenés (gyors ciklus, amely károsítja az üléseket és veszélyes nyomásingadozásokat) megelőzésére. Az olyan szabványok, mint az ASME Section VIII Division 1 (kazánok és nyomástartó edények kódja), speciális teljesítménykövetelményeket írnak elő az önműködő biztonsági és tehermentesítő eszközök számára.

| Mozgás típusa | Stroke jellemző | Tipikus működtetők | Helyigény | Chọn trục |

|---|---|---|---|---|

| Lineáris mozgás | Hosszú löket, nagy tolóerő | Dugattyús henger, villanymotor + vezetőcsavar | Magas függőleges (magastér) | Lassútól közepesig |

| Rotary Motion | Negyed fordulat (90°) | Fogasléces fogaskerék, scotch-yoke, elektromos negyedfordulat | Alacsony függőleges, mérsékelt radiális | Gyors |

| Önműködő | Változó (médiavezérelt) | Nincs (beépített rugó/súly) | Minimális (nincs működtető) | A tervezéstől függ |

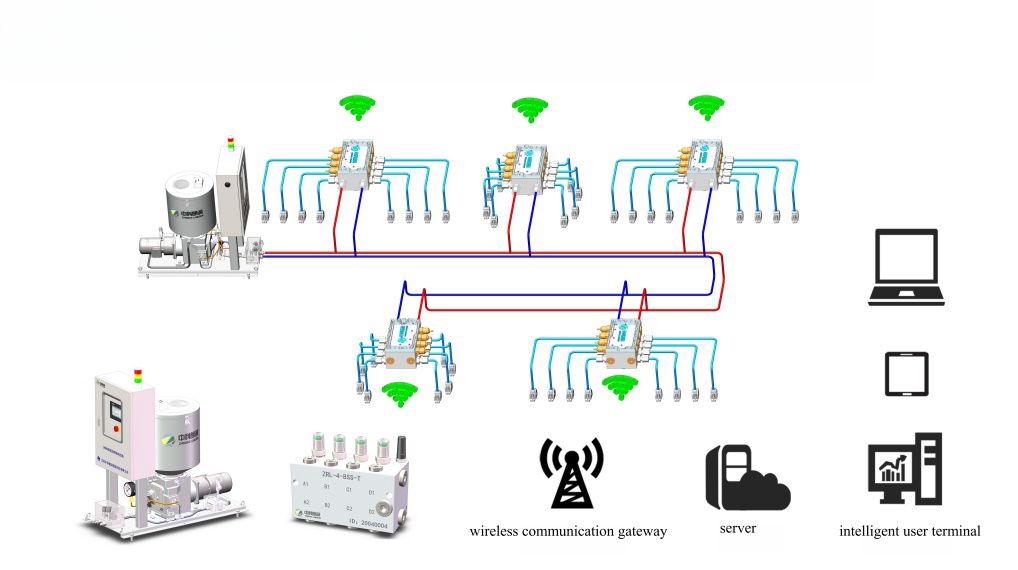

Przyszłe trendy

Az, hogy e három keretrendszer közül melyiket kell alkalmazni, az Ön konkrét mérnöki környezetétől és a döntéshozatali prioritásoktól függ. Ha hidraulikus hengerekkel ellátott automatizált gyártócellát tervez, és mozgási sorrendet kell programoznia, a folyadékteljesítmény funkcionális besorolása (irány, nyomás, áramlás) biztosítja a szükséges logikai struktúrát. A kapcsolási rajzok ISO 1219 szimbólumokat használnak, amelyek közvetlenül megfelelnek ezeknek a funkcionális kategóriáknak, és a hibaelhárítási megközelítés arra összpontosít, hogy melyik vezérlési funkció hibásodott meg.

Ha vegyi feldolgozó üzemet vagy finomítót tervez, és P&ID-ket fejleszt, akkor a szolgáltatási kötelezettségek besorolása (leválasztás, szabályozás, visszaküldés tilalma) összhangban van azzal, ahogyan a folyamatmérnökök az anyagáramlás szabályozásáról gondolkodnak. A szelepütemezési dokumentumok a szelepeket szervizfeladatok szerint kategorizálják, és az anyagspecifikációk (API 6D a csővezeték golyóscsapjaihoz, IEC 60534 a vezérlőszelepekhez, API 594 a visszacsapó szelepekhez) természetesen ezt a keretet követik. A különbségtétel a beszerzés szempontjából fontos – egy szigetelő golyóscsapnak más lehet a díszítőanyaga, az ülés szivárgási osztálya és a működtető szerkezet mérete, mint az azonos méretű fojtószelepes golyóscsapoknak.

Ha Ön gépészeti karbantartó technikus tervezi a szelepcserét egy zsúfolt berendezési helyiségben, vagy működtetőcsomagokat választ, a mechanikus mozgások besorolása (lineáris, forgó, önműködő) határozza meg gyakorlati döntéseit. Tudnia kell, hogy van-e függőleges hézaga egy emelkedő szárhoz, hogy a meglévő szelepmozgató rögzítési mintája illeszkedik-e a forgó negyedfordulatú szelepekhez, és hogy működés közben hozzáfér-e a szelephez. Ez a besorolás hatással van a pótalkatrész-készletezési stratégiájára is – a lineáris mozgású szelepszárak és tömítések kopási mintázata és cseréje eltérő, mint a forgószelep-csapágyaké és -ülékeiké.

A valóság az, hogy a tapasztalt mérnökök gördülékenyen mozognak e keretek között a megválaszolt kérdéstől függően. A finomítóban lévő vezérlőszelepet egyszerre írhatjuk le áramlásszabályozó szelepként (folyadék teljesítmény funkció), szabályozó szelepként (folyamat szervizelése) és lineáris mozgási szelepként (mechanikai megvalósítás). Mindegyik leírás helytálló a kontextusában, és mindegyik különböző döntéshozatali információt nyújt. A kulcs annak felismerése, hogy a szelepek osztályozása nem egy merev taxonómia, hanem a perspektívák rugalmas eszközkészlete.

A modern szelepszabványok gyakran több keretet is áthidalnak. Például az IEC 60534 lefedi a vezérlőszelepeket, és mind a funkcionális követelményekkel (áramlási jellemzők, hatótávolság), mind a mechanikai szempontokkal (működtetőszerkezet rögzítése, szár kialakítása) foglalkozik. Az API 6D lefedi a csővezeték szelepeit, és meghatározza a szervizteljesítményt (szigetelési és fojtási osztályok), miközben részletezi a mechanikai jellemzőket is (felemelkedő szár kontra nem emelkedő szár, csonkra való szerelési követelmények). Ez a kereteken átívelő integráció azt tükrözi, hogy a valódi mérnöki projektek holisztikus megértést igényelnek, nem pedig elszigetelt kategorikus tudást.

Következtetés: A kontextus határozza meg az osztályozást

Amikor valaki megkérdezi, hogy "mi a három szeleptípus", a műszakilag helyes válasz egy kérdéssel kezdődik: három típus melyik osztályozási rendszer szerint? A folyadékenergia-mérnök válasza – irányszabályozás, nyomásszabályozás és áramlásszabályozás – tökéletesen érvényes a hidraulikus és pneumatikus automatizálási összefüggésekben. A folyamatmérnök válasza – az elkülönítés, a szabályozás és a visszaállítás tilalma – pontosan leírja az ipari csővezeték-szolgáltatási feladatokat. A gépészmérnök válasza – lineáris mozgás, forgó mozgás és önműködtető – helyesen kategorizálja a fizikai megvalósítást és a működtető interfészeket.

Az érvényes válaszok sokasága nem a szabványosítás kudarca, hanem inkább a szelepgyártás mélységét és szélességét tükrözi. A szelepek a folyadékmechanika, az anyagtudomány, a mechanikai tervezés és a szabályozáselmélet metszéspontjában működnek. A különböző műszaki tudományágak természetesen olyan osztályozási rendszereket fejlesztenek ki, amelyek összhangban vannak problémamegoldó megközelítéseikkel és döntéshozatali prioritásaikkal.

A különböző tudományterületeken dolgozó mérnökök számára – például az integrált folyamatirányítási rendszereket tervezők vagy az egész üzemre kiterjedő eszköz-megbízhatósági programokat irányító mérnökök számára – mindhárom keretrendszer megértése stratégiai előnyt jelent. Lehetővé teszi a hatékony kommunikációt a különböző hátterű szakemberekkel, támogatja a megalapozottabb berendezés-kiválasztási döntéseket, és elősegíti az átfogóbb hibaelemzést. Amikor egy szelep meghibásodik, annak megkérdezése, hogy meghibásodott-e az irányszabályozási funkciója, az elkülönítési szolgáltatása vagy a mechanikus működtetése, felfedi a kiváltó ok különböző aspektusait, és különböző korrekciós lépéseket irányít.

Ahogy a szeleptechnológia a digitális pozicionálókkal, a vezeték nélküli felügyelettel és a prediktív karbantartási algoritmusokkal fejlődik, ezek az alapvető osztályozási keretrendszerek továbbra is relevánsak. A beágyazott diagnosztikával ellátott intelligens szelep továbbra is funkcionális szerepet tölt be (nyomásszabályozás), folyamatfeladatot lát el (fojtás), és mechanikus mozgási módban (forgó) működik. A digitális intelligencia réteg növeli a teljesítményt és a megbízhatóságot, de nem helyettesíti az alapvető kategorizálások megértésének szükségességét. Legyen szó szelepek meghatározásáról egy új létesítményhez, egy meghibásodott rendszer hibaelhárításáról vagy egy meglévő üzem optimalizálásáról, a mérnöki kiválóság felé vezető első lépés annak tisztázása, hogy az Ön konkrét kontextusában milyen típusú besorolás számít.