Az irányított vezérlőszelep (DCV) egy hidraulikus vagy pneumatikus alkatrész, amely a munkafolyadék áramlási útvonalát szabályozza az erőátviteli rendszeren belül. A szelep szabályozza, hogy a folyadék áramlik-e, hol folyik-e, és mikor kezdődik vagy áll meg az áramlás. Ezen áramlási irányok megváltoztatásával egy irányítószelep határozza meg, hogy a működtetők, például a hidraulikus hengerek vagy a motorok hogyan mozognak, így bármely folyadékáramkör vezérlőközpontjává válik.

[Az irányszabályozó szelep keresztmetszeti diagramjának képe]Gondoljon egy irányszabályozó szelepre, mint egy vasúti váltó kezelőre. Ahogyan egy kapcsoló a vonatokat különböző vágányokra irányítja, az irányítószelep a nyomás alatt lévő folyadékot különböző nyílásokhoz és csatornákhoz vezeti. Ez az útválasztási képesség lehetővé teszi, hogy egyetlen szivattyú vagy kompresszor több működtetőelemet tud táplálni különböző irányban és sorrendben. A szelep az áramforrás (szivattyú) és a működő alkatrészek (hengerek, motorok) között helyezkedik el, és a vezérlőjeleket precíz folyadékmozgássá alakítja át.

A folyadékenergia-technikában három alapvető vezérlőelem határozza meg a rendszer viselkedését: irányszabályozás, nyomásszabályozás és áramlásszabályozás. Az első feladatot kizárólag az irányítószelep látja el, bár kapcsolási jellemzői közvetlenül befolyásolják a másik két paramétert. Amikor egy irányszelep helyzetet változtat, pillanatnyi nyomáscsúcsok léphetnek fel, ami a nyomáshatároló szelepekkel való koordinációt igényel. Hasonlóképpen, a szelep belső áramlási járatai befolyásolják a rendszer általános áramlási ellenállását és energiahatékonyságát.

A működési mechanizmus: orsó és poppet minták

Az irányított szelepek két elsődleges mechanikai kialakítással biztosítják az áramlás szabályozását: az orsószelepek és a szelepek. Mindegyik konstrukció az alkalmazási követelményektől függően eltérő előnyöket kínál.

Orsószelep működése

Az orsószelepek képviselik a hidraulikus rendszerek legelterjedtebb irányszabályozási kialakítását. A magmechanizmus egy pontosan megmunkált hengeres orsóból áll, amely axiálisan csúszik egy ugyanolyan pontos furatban. Az orsón kiemelkedő felületek (tömítő szakaszok) és süllyesztett hornyok (áramlási csatornák) találhatók. Ahogy az orsó mozog, a földek a szeleptestbe fúrt különböző nyílásokhoz igazodnak, vagy elzárják azokat, így folyadékcsatlakozásokat hoznak létre vagy szakítanak meg.

Az orsó és a furat közötti illeszkedés mikrométeres pontosságot igényel. A tipikus hézag 5 és 25 mikrométer között van, a szelep méretétől és nyomásértékétől függően. Ez a szűk tűrés lehetővé teszi az orsó szabad mozgását, miközben minimalizálja a belső szivárgást. A kis hézag vékony olajfilmet hoz létre, amely kenést biztosít az orsó mozgása során. Ugyanez a hézag azonban hajlamossá teszi az orsószelepeket a belső szivárgásra, miközben bizonyos folyadékok folyamatosan megkerülik a nagynyomású kamrákat az alacsony nyomású kamrákba.

Ez a precíziós illeszkedés sebezhetőséget is okoz. A hézagméretet megközelítő szennyeződés részecskék beékelődhetnek az orsó és a furat közé, ami az orsó megtapadását okozhatja. Ha az orsó nem tud szabadon mozogni, a szelep nem reagál a vezérlőjelekre, és potenciálisan nem kívánt helyzetben hagyja a működtetőket. Ez az érzékenység megmagyarázza, hogy az orsószelep megbízhatósága miért korrelál közvetlenül a hidraulikafolyadék tisztasági szintjével.

Poppet szelep konstrukció

A szelepek más tömítési megközelítést alkalmaznak. Egy kúp alakú vagy golyó alakú elem hozzányomódik a hozzáillő üléshez, hogy megakadályozza az áramlást. Amikor a vezérlőerő felemeli a tartót az ülésről, a folyadék áthalad a nyitott járaton. A fém-fém vagy elasztomerrel megerősített tömítőérintkező nulla vagy közel nulla szivárgást ér el, így a szelepek ideálisak olyan áramkörökhöz, amelyek hosszú távú nyomástartást igényelnek, sodródás nélkül.

A merev tömítőérintkező korlátozza a szelepek alkalmazását az orsó kialakításához képest. A szelepek jellemzően kétállású (nyitott vagy zárt) eszközként működnek, és nem biztosítják könnyen a többállású orsószelepek összetett középhelyzetű funkcióit vagy áramlási modulációs képességeit. A rugóerő és a folyadéknyomás, amelyet le kell győzni a zárófej kinyitásához, szintén nagyobb működtetőerőt és néha lassabb reakciót eredményez a kiegyensúlyozott orsókialakításokhoz képest.

| Jellegzetes | Orsószelep | Poppet Valve |

|---|---|---|

| Szivárgási teljesítmény | Alacsony belső szivárgás (jellemzően 5-50 ml/perc) | Nulla vagy közel nulla szivárgás |

| Pozíció összetettsége | 2, 3 vagy több pozíciót tud elérni különféle középfunkciókkal | Jellemzően 2 pozíciós működésre korlátozódik |

| Kapcsolási sebesség | Gyors válasz (10-50 ms jellemző) | Mérsékelt reakció a rugó- és nyomóerők miatt |

| Szennyezési érzékenység | Magas érzékenység; ISO 4406 18/16/13 vagy tisztább szabványt igényel | Alacsonyabb érzékenység; jobban tolerálja a szemcsés szennyeződést |

| Nyomástartás | Fokozatos nyomáscsökkenés a belső szivárgás miatt | Korlátlan ideig fenntartja a nyomást |

Osztályozás port és pozíció konfiguráció szerint

Az irányszelepek osztályozásának iparági szabványos módszere az "N-irányú M-helyzet" elnevezési konvenciót alkalmazza. Ez a rendszer pontosan leírja a szelep csatlakoztathatóságát és működését.

Az első szám (N) a portok vagy „útvonalak” számát jelöli, amelyeket a szelep biztosít a külső csatlakozásokhoz. Ezek a portok meghatározott funkciókat látnak el. A hidraulikus rendszerekben a gyakori csatlakozómegjelölések közé tartozik a P a nyomásellátáshoz, A és B a működtető kamrákhoz való csatlakozásokhoz, T a tartály visszatéréséhez, és néha X és Y a pilótavezérlő jelekhez. A pneumatikus szelepek hasonló konvenciókat követnek az ISO 5599 szabvány szerinti számozott portokkal.

A második szám (M) azt határozza meg, hogy a szeleporsó vagy elem hány stabil pozíciót tarthat fenn. Minden pozíció más-más belső áramlási útvonal-konfigurációt hoz létre azáltal, hogy egyes portokat csatlakoztat, míg másokat blokkol. Egy szelep összekötheti P-t A-val egy helyzetben, majd P-t B-vel egy másik helyzetben, és a folyadékot a henger ellentétes oldalaira irányítja.

Általános szelepkonfigurációk

**2-utas 2-állású (2/2) szelepek** egyszerű ki-be vezérlésként működnek. Az egyik pozíció blokkolja az áramlást teljesen; a másik átengedi az áramlást. Ezek a szelepek olyan alkalmazásokban jelennek meg, mint a gépi reteszelő áramkörök vagy az alapvető hengervezérlés, ahol csak az előremozgás igényel áramot.

**3-utas, 2-állású (3/2) szelepek** illeszkednek az egyszeres működésű hengerekhez vagy rugóvisszatérítéses működtetőkhöz. A szelep felváltva csatlakoztatja a nyomást a működtetőhöz (meghosszabbítja), vagy csatlakoztatja a szelepmozgatót a tartályhoz (rugós visszahúzást tesz lehetővé). Sok pneumatikus henger használja ezt az elrendezést, mivel a sűrített levegő a légkörbe távozik, nem pedig visszatér a tartályba.

A második szám (M) azt határozza meg, hogy a szeleporsó vagy elem hány stabil pozíciót tarthat fenn. Minden pozíció más-más belső áramlási útvonal-konfigurációt hoz létre azáltal, hogy egyes portokat csatlakoztat, míg másokat blokkol. Egy szelep összekötheti P-t A-val egy helyzetben, majd P-t B-vel egy másik helyzetben, és a folyadékot a henger ellentétes oldalaira irányítja.

A különböző középső pozíció konfigurációk eltérő célokat szolgálnak. Egy "O" vagy zárt középpont blokkolja mind a négy portot, hidraulikusan rögzítve a szelepmozgatót a helyén, de a szivattyú kimenetét áramlási útvonal nélkül is bezárja. Ehhez külön szivattyú-ürítő mechanizmusra van szükség. Egy "H" vagy nyitott központ köti össze az összes portot, lehetővé téve az aktuátor szabad lebegését, miközben a szivattyú minimális nyomáson keringeti a folyadékot a tartályba. A "P" vagy tandem középpont blokkolja a munkanyílásokat (A és B), hogy megtartsa a működtető szerkezet helyzetét, miközben a szivattyút a tartályhoz csatlakoztatja a kirakodáshoz. A mérnökök az alapján választják ki a központi konfigurációkat, hogy semleges körülmények között helyzettartásra, szabad mozgásra vagy szivattyús ürítésre van szükségük.

Az **5-utas szelepek** általában pneumatikus alkalmazásokban jelennek meg, nyomásellátást, két munkanyílást és két külön kipufogónyílást biztosítva. A kettős kipufogórendszer lehetővé teszi a hengervégek légtelenítésének független szabályozását, ami akkor számít, ha az ellennyomás befolyásolja a működtető viselkedését, vagy ha egy hengerkamra kipufogóinak külön kell haladniuk zaj- vagy szennyeződési okokból.

| Szelep típusa | Port funkciók | Pozícióképesség | Közös alkalmazások |

|---|---|---|---|

| 2/2 szelep | P (nyomás), A (kimenet) | Nyitott/Zárt | Kettős működésű hengerek, hidraulikus motorok, pozicionáló rendszerek |

| 3/2 szelep | P, A, T (tartály/kipufogó) | Nyomás/kipufogó | Egyszeres működésű hengerek, pneumatikus bilincsek, rugóvisszatérítéses hajtóművek |

| 4/3 szelep | P, A, B, T | Hosszabbítás/Tartás/Visszahúzás | Kettős működésű hengerek, hidraulikus motorok, pozicionáló rendszerek |

| 5/2 szelep | P, A, B, EA, EB (kipufogó) | Hosszabbítás/visszahúzás | Pneumatikus hengerek külön kipufogó vezérléssel |

| 5/3 szelep | P, A B, LI, OB | Kinyújtás/középre/visszahúzás | Összetett pneumatikus szekvenciák, amelyek középhelyzeti funkciókat igényelnek |

Működtetési módszerek: Hogyan fogadják a szelepek a vezérlőjeleket

Az irányított szelepek különböző működtető mechanizmusok segítségével váltanak a pozíciók között. A választás a vezérlési távolságtól, az automatizálási követelményektől, a rendelkezésre álló áramforrásoktól és a válaszsebességtől függ.

Kézi működtetés

A karokkal, nyomógombokkal vagy pedálokkal történő kézi működtetés közvetlen mechanikus vezérlést biztosít. Ezek a módszerek olyan alkalmazásokhoz illeszkednek, ahol a kezelők a berendezés közelében dolgoznak, vagy ahol az egyszerű, megbízható vezérlés elektromos függőségek nélkül számít. Egyes kézi működtetésű szelepek reteszelő mechanizmusokat tartalmaznak, amelyek addig tartják a kiválasztott pozíciót, amíg a kezelő ismét meg nem változtatja. Mások rugóvisszatérítést használnak, amely automatikusan központosít, amikor a kezelő elengedi a vezérlőt.

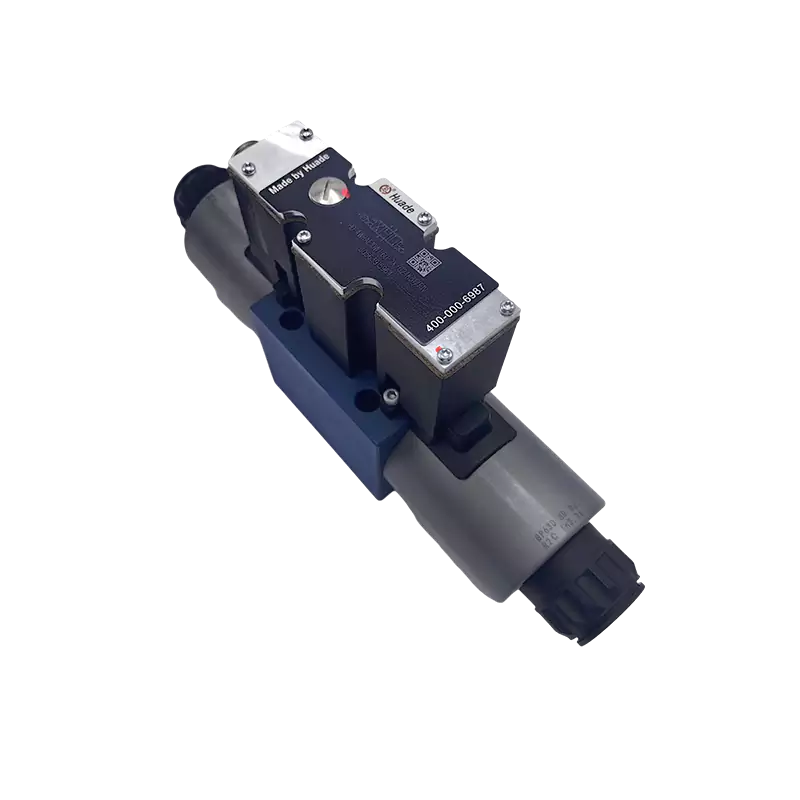

Mágneses (elektromágneses) működtetés

A mágnesszelep működtetés uralja a modern automatizált rendszereket. Az elektromágneses tekercs mágneses erőt hoz létre, amely meghúzza a dugattyút, ami aztán elmozdítja a szeleporsót. A mágnesszelepek lehetővé teszik a távvezérlést és a programozható logikai vezérlőkkel (PLC) vagy más elektronikus vezérlőrendszerekkel való integrációt.

A mágnesszelepek váltakozó árammal (AC) vagy egyenárammal (DC) működnek. Az egyenáramú mágnesszelepek simább kapcsolódást biztosítanak kevesebb mechanikai ütés és zaj mellett, mint az AC mágnesszelepek. Az egyenáramú tekercsekben a mágneses erő állandó marad, míg a váltakozó áramú mágnestekercsek erőingadozásokat tapasztalnak a vonali frekvencián (50 vagy 60 Hz), ami rezgést és zümmögést okoz. Emiatt az ipari szelepkonstrukciók gyakran tartalmaznak belső egyenirányító áramköröket, még akkor is, ha a szelepet váltakozó árammal látják el. Az egyenirányító a váltakozó áramú bemenetet egyenárammá alakítja, egyenletes egyenárammal hajtja a mágnesszelepet, miközben fenntartja a kompatibilitást a létesítmény váltóáramú rendszereivel.

A mágnesszelepek reakcióideje általában 15 és 100 milliszekundum között van, a szelep méretétől, a rugó merevségétől és a mágnesszelep teljesítményétől függően. A gyorsabb reakcióhoz erősebb mágnesszelepekre van szükség, ami növeli az áramfogyasztást és több hőt termel. Az olyan alkalmazásoknál, mint a gyors ciklus vagy a precíz időzítés, gondos mágnesszelep-specifikációra van szükség, hogy egyensúlyba hozza a sebességet a teljesítményigényekkel és a tekercs hőmérsékleti korlátaival.

Pilóta működtetése

A karokkal, nyomógombokkal vagy pedálokkal történő kézi működtetés közvetlen mechanikus vezérlést biztosít. Ezek a módszerek olyan alkalmazásokhoz illeszkednek, ahol a kezelők a berendezés közelében dolgoznak, vagy ahol az egyszerű, megbízható vezérlés elektromos függőségek nélkül számít. Egyes kézi működtetésű szelepek reteszelő mechanizmusokat tartalmaznak, amelyek addig tartják a kiválasztott pozíciót, amíg a kezelő ismét meg nem változtatja. Mások rugóvisszatérítést használnak, amely automatikusan központosít, amikor a kezelő elengedi a vezérlőt.

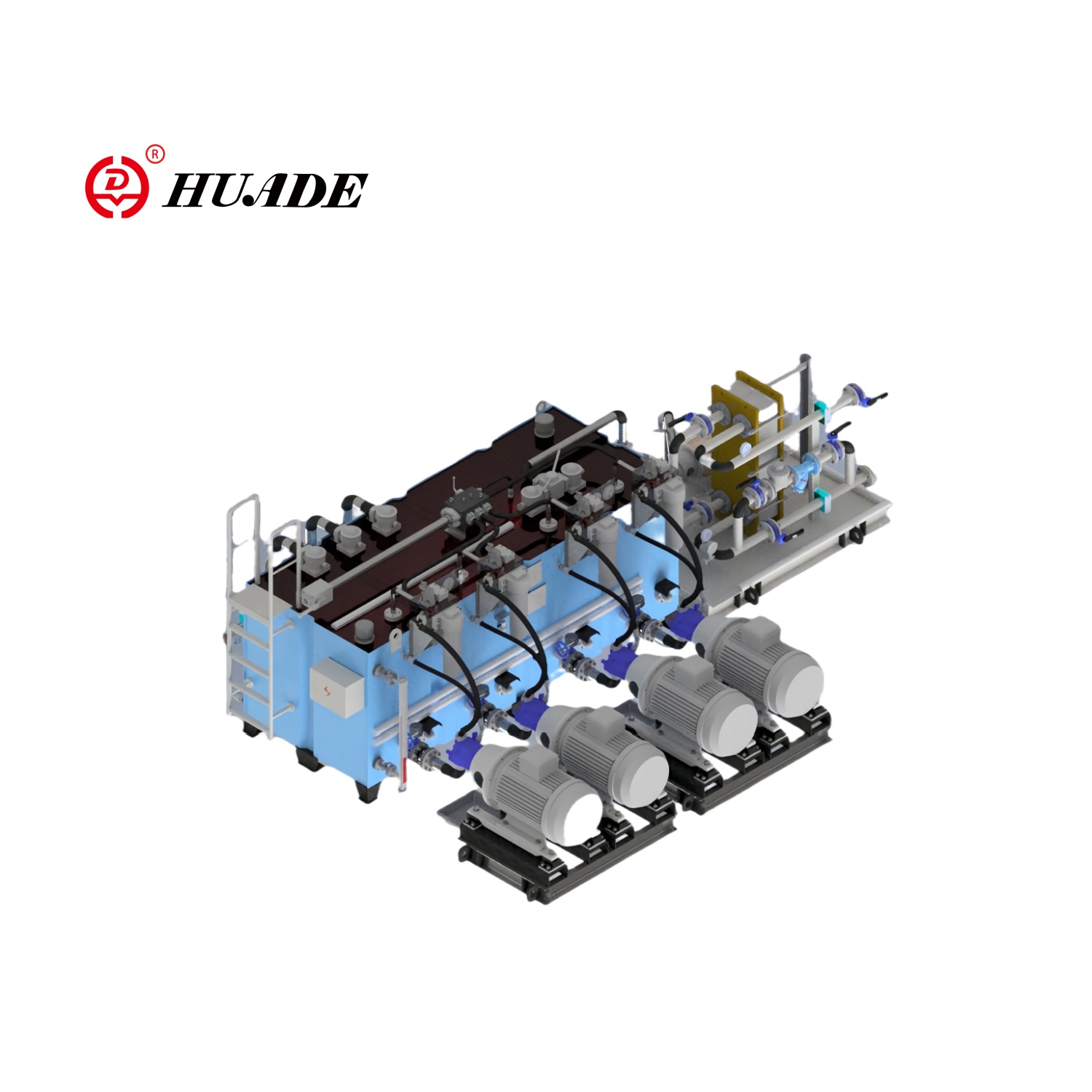

A pilóta működtetésű szelepek leküzdik a közvetlen mágnesszelep működtetés gyakorlati méret- és teljesítménykorlátait. A közvetlen működésű mágnesszelepek ritkán haladják meg a 100 liter/perc áramlási kapacitást, mivel a nagyobb orsók arányosan nagyobb elektromágneses erőket igényelnek a rugó- és folyadékerőkkel szembeni elmozduláshoz. A kísérleti üzemmód 1000 liter/perc áramlási sebességet is képes kezelni kompakt mágnesszelepek segítségével, amelyek mindössze 10-20 watt elektromos energiát fogyasztanak.

A kétlépcsős kialakítás a válaszsebességet az erő szorzására cseréli. Egy tipikus pilóta működtetésű szelep 50-150 ezredmásodperc alatt reagál, szemben a hasonló méretű közvetlen működésű szelepek 15-50 ezredmásodpercével. A késleltetés az orsó mozgása során a pilótakamrák nyomás alá helyezéséhez és nyomásmentesítéséhez szükséges időből származik. Számos ipari alkalmazás esetében ez a kompromisszum elfogadhatónak bizonyul, tekintettel az áramláskezelési kapacitás drámai javulására.

Az ISO 1219 szelepszimbólumok megértése

A folyadékteljesítmény kapcsolási rajzai az ISO 1219 szabvány által meghatározott szabványos szimbólumokat használnak a szelepfunkciók megjelenítésére a fizikai konstrukció részleteinek bemutatása nélkül. Ez a szimbolikus nyelv lehetővé teszi a mérnökök számára világszerte, hogy olvassák és tervezzenek hidraulikus és pneumatikus áramköröket, függetlenül a nyelvi korlátoktól vagy az egyes alkatrészek gyártóitól.

Az ISO 1219 jelölésben minden szelephelyzet négyzet alakú dobozként jelenik meg. Egy háromállású szelep három szomszédos dobozt mutat. A portok a legkülső dobozokból kinyúló vezetékekhez csatlakoznak. Minden dobozban nyilak jelzik az adott pozícióban aktív áramlási útvonalakat, míg a blokkolt portok T-elágazásokat vagy folytonos vonalakat mutatnak. A működtetési módok szimbólumokként jelennek meg a dobozszerelvény végén - háromszögek a mágnesszelepeknél, téglalapok átlós vonalakkal a kézi karoknál, vagy rugószimbólumok a rugóvisszatérítéses mechanizmusoknál.

A szelepszimbólum leolvasásához azonosítani kell az aktuális vagy semleges helyzetet jelző dobozt, majd nyomon kell követni, hogy mely portok csatlakoznak a dobozon keresztül. Amikor a szelep másik helyzetbe vált, a szomszédos doboz átcsúszik (elvileg), és az abban látható áramlási útvonalak aktívvá válnak. Ez a vizuális módszer gyorsan kommunikál a szeleplogikával, anélkül, hogy a belső orsó geometriájának vagy a tömítések elrendezésének részletes ismeretére lenne szükség.

Szervoszelepek kritikus alkalmazásokhoz

Az irányított szelepek lehetővé teszik az automatikus mozgásvezérlést számtalan ipari folyamatban. Alkalmazásaik a hatalmas építőipari berendezésektől a precíziós gyártási rendszerekig terjednek.

- Mobil hidraulikanagymértékben támaszkodik az irányítószelepekre több funkció koordinálásához. A kotrógép kezelője irányítja a gém, a bot, a kanál és a lengés funkciókat egy sor irányszelepen keresztül, amelyek mindegyike más-más hidraulikus hengert vagy motort szabályoz.

- Gyártási automatizálásirányított szelepeket alkalmaz az olyan műveletek sorrendjére, mint a szorítás, préselés és alkatrészátvitel. Egy robothegesztőállomás több tucat irányító szelepet használhat a munkadarabok pozicionálására, a bilincsek aktiválására és a hegesztőhegy működtetőinek vezérlésére.

- Feldolgozó iparágakhasználjon irányító szelepeket a keverési műveletekhez, a kapu és az elválasztó vezérléséhez, valamint a vészleállítási funkciókhoz. Az irányított szelep a folyamatfolyadékot a különböző tartályok között irányíthatja, vagy a szokatlan körülmények között átirányíthatja az áramlást.

- Tengeri és tengeri alkalmazásokolyan irányítószelepeket igényelnek, amelyek ellenállnak a korrozív környezetnek, és karbantartás nélkül is megőrzik működésüket hosszabb ideig. A hajókormányzási rendszerek és a tenger alatti berendezések robusztus irányítószelepektől függenek.

Teljesítményparaméterek és kiválasztási kritériumok

A megfelelő irányított szelep kiválasztásához több teljesítményspecifikációt kell az alkalmazási igényekhez igazítani.

Maximális üzemi nyomás

A nyomásérték azt a maximális tartós nyomást jelzi, amelyet a szeleptest és a tömítések meghibásodás vagy túlzott szivárgás nélkül képesek kezelni. A hidraulikus irányszelepek általában 210 és 420 bar (3000-6000 psi) között vannak az ipari alkalmazásokhoz, a speciális kialakítások pedig elérik a 700 bar-t vagy magasabbat a nagy teherbírású mobil berendezéseknél. A pneumatikus szelepek általában sokkal alacsonyabb nyomáson működnek, 6-10 bar (87-145 psi) között, ami megfelel a szabványos sűrített levegős rendszereknek.

A névleges nyomásnak meg kell haladnia a maximális rendszernyomást, beleértve a terhelésváltozás vagy a szivattyú indítása során fellépő nyomáscsúcsokat. A normál üzemi nyomás feletti 25-30%-os biztonsági ráhagyás ésszerű védelmet nyújt a váratlan tranziensekkel szemben.

Az orsó ragadása és szennyeződése

Az áramlási kapacitás (Q) azt a maximális áramlási sebességet határozza meg, amelyen a szelep áthaladhat, miközben fenntartja az elfogadható nyomásesést és hőmérséklet-emelkedést. A nyomásesés (ΔP) a bemeneti és kimeneti nyílások közötti nyomásveszteséget jelenti névleges áramlás mellett. Ez a veszteség hővé és elpazarolt energiává alakul.

Az áramlás, a nyomásesés és a teljesítményveszteség közötti összefüggés a következő egyenletet követi:

Ahol a teljesítményveszteség wattban jelenik meg, ha az áramlás liter/perc, a nyomásesés pedig bar (megfelelő mértékegység-átváltási tényezővel). A modern, nagy hatásfokú irányszelepek 60-100 liter/perc névleges térfogatáramot érnek el 1 bar alatti nyomáseséssel. Ez az alacsony nyomásesésű kialakítás csökkenti a hőtermelés és a szivattyú teljesítményigényét, közvetlenül javítja a rendszer energiahatékonyságát és csökkenti a hűtőrendszer igényeit.

Például egy 80 liter/perc sebességű szelep 2 bar nyomáseséssel körülbelül 266 wattot (80 L/perc × 2 bar × 16,67 W/bar/LPM) veszít el. A nyomásesés 0,5 bar-ra csökkentése 67 wattra csökkenti ezt a veszteséget, amivel működés közben folyamatosan 199 wattot takarít meg. Több ezer üzemóra alatt ez a különbség jelentős energiaköltségeket és csökkentett olajlebomlást jelent a hő hatására.

Válaszidő és kapcsolási jellemzők

A reakcióidő a vezérlőjel alkalmazása és a szelephelyzet teljes megváltoztatása közötti intervallumot méri. A gyors reagálás lehetővé teszi a gyors mozgás visszafordítását és a pontos időzítést automatizált sorozatokban. A rendkívül gyors kapcsolás azonban pusztító nyomáscsúcsokat (vízkalapács) generálhat a nagy sebességű folyadékoszlopok hirtelen leállításakor.

A fejlett irányszelepek lágy eltolási vagy rámpa funkciókat tartalmaznak, amelyek szabályozzák az orsó gyorsulását a pozícióváltás során. Ezek a funkciók szándékosan lassítják az orsó kezdeti mozgását, hogy fokozatosan átirányítsák az áramlást, majd gyorsan befejezik a váltást, ha a folyadék sebessége csökkent. Az eredmény az ésszerű válaszidő és a rendszerelemek csökkentett lökésterhelésének kombinációja.

| Paraméter | Tipikus tartomány | Mérnöki jelentősége |

|---|---|---|

| Maximális nyomás | 210-420 bar (hidraulikus) 6-10 bar (pneumatikus) |

Meghatározza a szerkezeti integritást és a tömítés megbízhatóságát terhelés alatt |

| Névleges áramlás (Q) | 20-400 l/perc (általános ipari) | Üzemi nyomáson meg kell felelnie a hajtómű sebességi követelményeinek |

| Nyomásesés (ΔP) | 0,5-2 bar névleges áramlásnál | Közvetlenül befolyásolja az energiahatékonyságot és a hőtermelést |

| Válaszidő | 15-150 ms a működtetés típusától függően | Befolyásolja a ciklusidőt és a mozgás pontosságát |

| Belső szivárgás | 5-50 ml/perc (orsószelepek) | Befolyásolja a pozicionálási pontosságot és a hőterhelést tartás közben |

| Kinyújtás/középre/visszahúzás | -20°C és +80°C között (standard) -40°C és +120°C között (hosszabbított) |

Korlátozza a folyadék viszkozitási tartományát és a tömítőanyag kiválasztását |

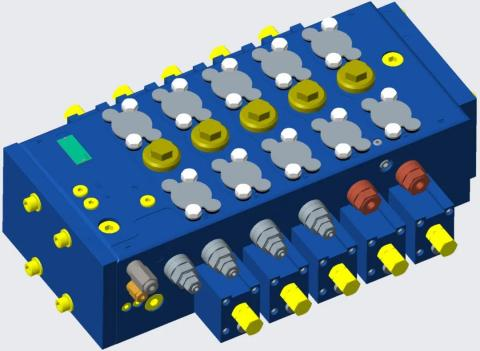

Szerelési és interfész szabványok

A mechanikus rögzítési interfészek követik az ISO 4401 szabványokat (korábban CETOP vagy NFPA szabványokként ismertek). A gyakori méretek közé tartozik az NG6 (más néven D03), az NG10 (D05) és az NG25 (D08), a szám a rögzítési felület csavarmintázatát és a port méretét jelzi. A szabványos rögzítés biztosítja a gyártók közötti felcserélhetőséget, és leegyszerűsíti a rendszertervezést a moduláris elosztóblokkok használatával.

A modern arányos szelepek hiszterézise a teljes löket 1%-a alatt van. A hiszterézis azt a pozíciókülönbséget jelenti, amikor a célt növekvő és csökkenő irányból közelítjük meg. Az alacsony hiszterézis egyenletes reakciót biztosít, függetlenül az orsó korábbi mozgási irányától, ami kritikus a precíz mozgásvezérléshez és a pozícióoszcilláció megakadályozásához.

Fejlett vezérlés: arányos és szervoszelepek

Míg az on-off irányszelepek számos alkalmazáshoz megfelelő vezérlést biztosítanak, egyes rendszerek az áramlás és az irány folyamatos beállítását igénylik diszkrét kapcsolás helyett.

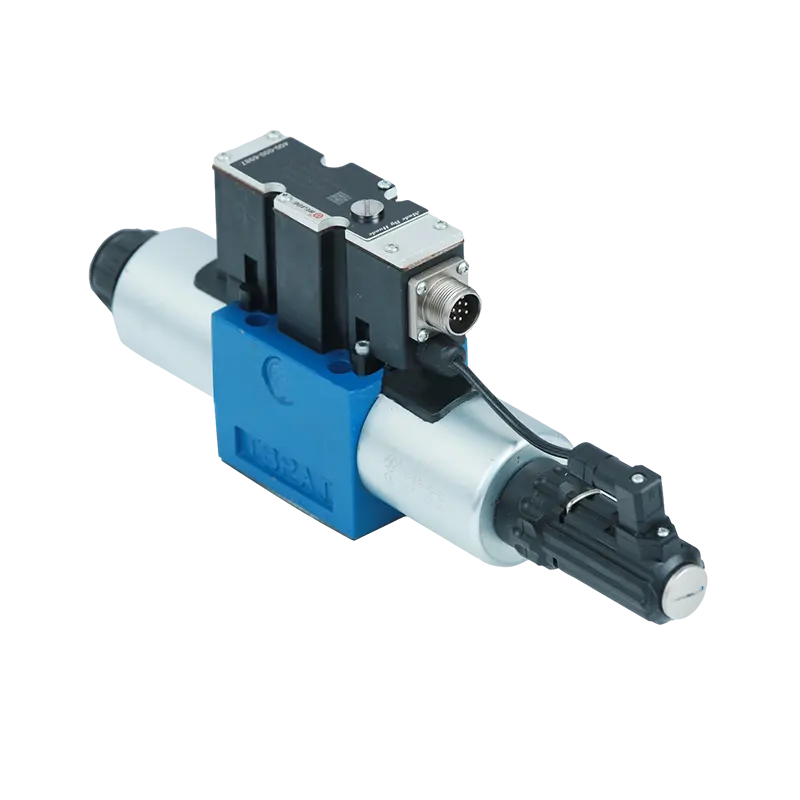

Proporcionális szelep technológia

Az arányos irányú szelepek változó erejű mágnesszelepeket vagy nyomatékmotorokat használnak az orsó folyamatos pozicionálására, nem csak a véghelyzetekre. Az orsó elmozdulása arányossá válik a bemeneti áramjellel, lehetővé téve a fokozatmentes áramlásszabályozást a szelep tartományán belül. Ez a képesség lehetővé teszi a sima gyorsítást és lassítást, a precíz fordulatszám-szabályozást és a kíméletes teherkezelést, amely lehetetlen kapcsolószelepekkel.

A nagy teljesítményű proporcionális szelepek helyzet-visszacsatoló érzékelőket tartalmaznak, jellemzően lineáris változó differenciáltranszformátorokat (LVDT), amelyek figyelik az orsó tényleges helyzetét. A zárt hurkú vezérlő összehasonlítja a parancsolt pozíciót a tényleges pozícióval, és beállítja a mágnesszelep áramát a helyzethibák kiküszöbölésére. Ez a visszacsatoló mechanizmus a súrlódási változások, a nyomáserők és a hőmérsékleti hatások ellenére is pontos orsópozícionálást tesz lehetővé.

A modern arányos szelepek hiszterézise a teljes löket 1%-a alatt van. A hiszterézis azt a pozíciókülönbséget jelenti, amikor a célt növekvő és csökkenő irányból közelítjük meg. Az alacsony hiszterézis egyenletes reakciót biztosít, függetlenül az orsó korábbi mozgási irányától, ami kritikus a precíz mozgásvezérléshez és a pozícióoszcilláció megakadályozásához.

Egyes arányos szelepek nyomás-visszacsatolási elveket alkalmaznak, érzékelik a működtető terhelési nyomását és az áramlást, hogy kompenzálják a terhelés változásait. Ez a nyomáskiegyenlítés egyenletesebb hajtómű-fordulatszámot tart fenn változó terhelés mellett anélkül, hogy külső áramláskompenzálókra lenne szükség. A technika javítja a rendszer merevségét és vezérlési pontosságát olyan alkalmazásokban, mint az anyagvizsgáló gépek vagy az alakítóprések, ahol a terhelés a munkaciklus során változik.

Szervoszelepek kritikus alkalmazásokhoz

A szervoszelepek a legmagasabb teljesítményszintet képviselik az irányszabályozási technológia terén. Ezek az eszközök 100 Hz-et meghaladó frekvenciaválaszokat érnek el a löket 0,1%-a alatti pozíciófelbontás mellett. Az űrrepülési vezérlőfelületek, a haditengerészeti hajók kormányrendszerei és az olyan anyagvizsgáló gépek, amelyeknek pontosan kell szabályozniuk az erőt vagy a pozíciót magas frekvencián, mind a szervoszelep-képességeken alapulnak.

A szervoszelep-konstrukciók jellemzően kétlépcsős felépítést használnak, első fokozatú fúvóka-csappantyúval vagy sugárcső-mechanizmussal, amely a második fokozat orsó helyzetét szabályozza. Az első fokozat nagy pontosságot biztosít minimális teljesítménnyel, míg a második fokozat biztosítja az aktuátorokhoz szükséges áramlási kapacitást. Azonban az első fokozatú kialakítások szűk hézagai és kis nyílásai miatt a szervoszelepek rendkívül érzékenyek a szennyeződésekre. A folyadékok tisztaságára vonatkozó követelmények gyakran 16/14/11-es vagy tisztább ISO 4406 kódokat írnak elő – sokkal szigorúbbak, mint a szabványos irányszelepeknél elfogadható 18/16/13.

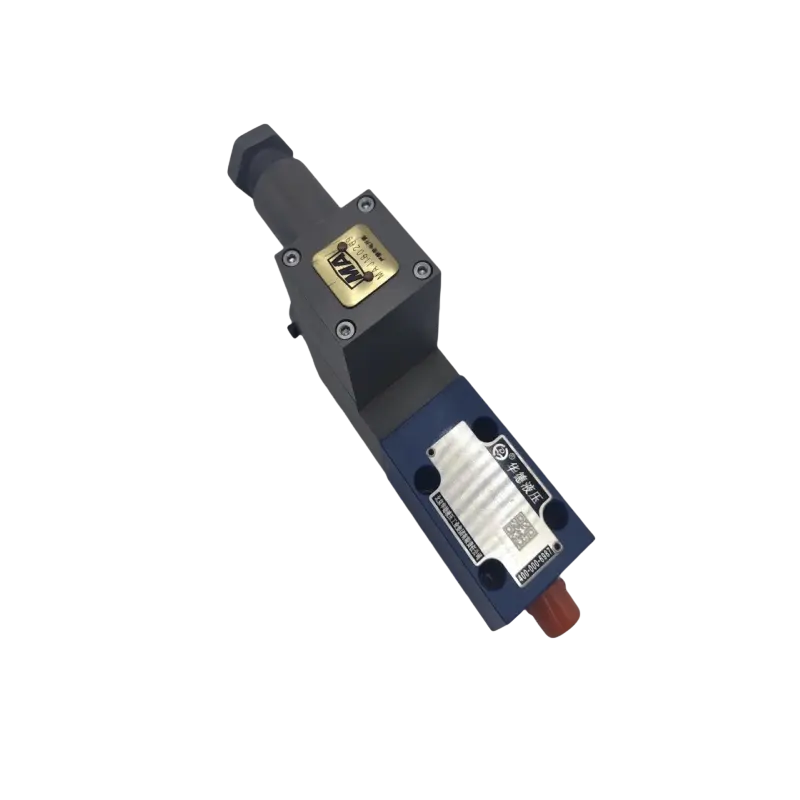

Biztonság veszélyes környezetben

A robbanásveszélyes környezetben működő ipari szelepek speciális tanúsítványt igényelnek a gyújtóforrások elkerülése érdekében. Az ATEX (Atmosphères Explosibles) tanúsítvány az európai piacokra és az ezzel egyenértékű IECEx szabványok a nemzetközi alkalmazásokra vonatkozóan olyan elektromos alkatrészekre vonatkozó tervezési követelményeket ír elő, mint a mágnesszelepek potenciálisan robbanásveszélyes környezetben.

A robbanásbiztos irányított szelepek lángálló tokozást alkalmaznak, amelyek bármilyen belső szikrát vagy forró felületet tartalmaznak, megakadályozva a külső gázok begyulladását. A mágnesszelepház robusztus felépítésű, speciálisan megmunkált illeszkedő felületekkel, amelyek még belső gyulladás esetén is megakadályozzák a láng továbbterjedését. Egyes konstrukciók gyújtószikramentes áramkört használnak, amely az elektromos energiát olyan szintre korlátozza, amely hiba esetén nem képes meggyújtani.

Ezek a biztonsági tanúsítvánnyal rendelkező szelepek arányos szabályozási technológiát tesznek lehetővé vegyipari feldolgozó üzemekben, olajfinomítókban, gyógyszergyártásban és bányászati műveletekben, ahol az éghető anyagok állandó robbanásveszélyt jelentenek. A fejlett vezérlési képesség és a szigorú biztonsági szabványok integrálása jól mutatja, hogy a modern szeleptechnológia miként szolgálja ki az igényes és veszélyes alkalmazásokat.

Általános meghibásodási módok és karbantartási gyakorlatok

A gondos tervezés ellenére az irányított szelepek kopási és meghibásodási módokat tapasztalnak, amelyek befolyásolják a rendszer teljesítményét és biztonságát. Ezeknek a hibamechanizmusoknak a megértése irányítja a hatékony karbantartási stratégiákat.

Az orsó ragadása és szennyeződése

Az orsó beragadása a hidraulikus rendszerek leggyakoribb irányszelep-hibája. Ez az állapot akkor fordul elő, ha az orsó és a furat közötti súrlódás meghaladja a rendelkezésre álló működtetőerőt, ami megakadályozza az orsó mozgását. A kiváltó okok közé tartoznak a szabad terekben megtapadt szennyeződés részecskék, az oxidált hidraulikaolajból származó lakklerakódások, a nedvesség korróziója és a korábbi részecskék behatolásából származó mechanikai horzsolások.

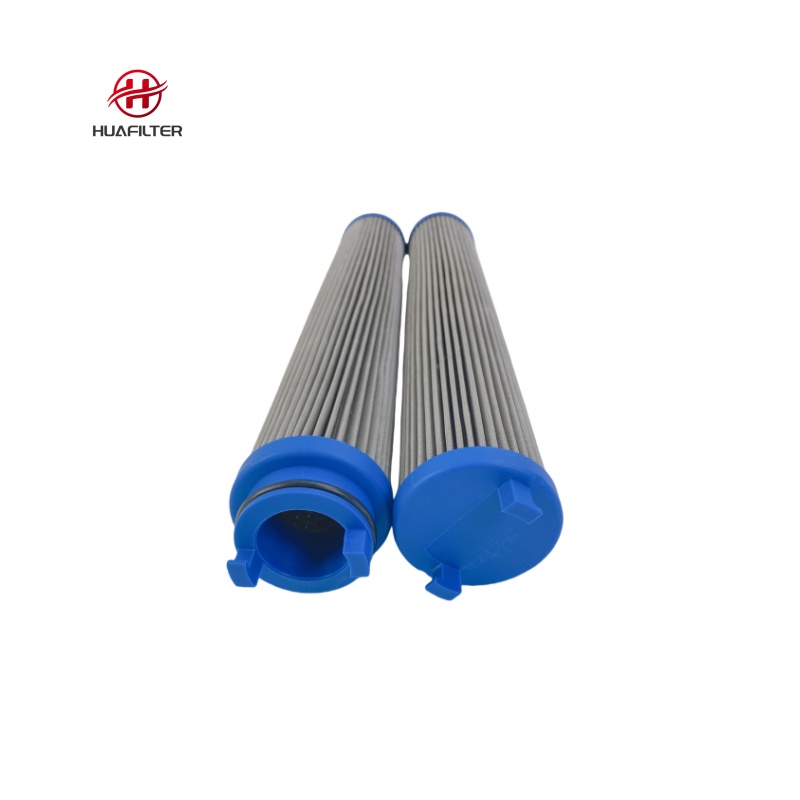

A szennyeződés elleni védekezés elsődleges védelmet nyújt az orsó letapadása ellen. A hidraulikafolyadék tisztaságának meg kell felelnie vagy meg kell haladnia a szelepgyártó specifikációit, általában az ISO 4406 tisztasági kódok szerinti szűrést követeli meg szabványos szelepeknél 18/16/13 és arányos szelepeknél 16/14/11 között. Ezek a kódok 100 milliliter folyadékonként 4, 6 és 14 mikrométeres maximális részecskeszámot határoznak meg. A kódszám minden háromlépéses növekedése a részecskekoncentráció megkétszerezését jelenti.

Az üzemi hőmérséklet befolyásolja a szennyeződés felhalmozódását. A 80°C felett működő hidraulikus rendszerek felgyorsítják az olaj oxidációját, lakkot és iszapot termelve, amely bevonja a szeleporsókat és korlátozza a mozgást. A hűtőrendszer kapacitásának 40-65°C tartományban kell tartania az olaj hőmérsékletét a szelep optimális élettartama és megbízhatósága érdekében. A nagy igénybevételt jelentő időszakok hőmérsékleti ingadozása vagy a nem megfelelő hűtőméretezés még megfelelő szűrés mellett is fokozatosan rontja a rendszer tisztaságát.

Belső szivárgás progressziója

Az orsó landolása utáni belső szivárgás fokozatosan növekszik, ahogy a felületek normál működés közben kopnak. Az új orsószelepek elfogadható szivárgási aránya a szelep méretétől és kialakításától függően 5-20 milliliter/perc között van. A kopás előrehaladtával a szivárgás elérheti az 50-100 milliliter/perc értéket, mielőtt szelepcsere szükséges.

A túlzott belső szivárgás a hajtómű lassabb mozgásában, a nyomás fenntartásának képtelenségében és a belső áramlási keringésből származó fokozott olajmelegítésben nyilvánul meg. A szivárgásvizsgálat magában foglalja az eltömődött portokból származó áramlás mérését vagy a működtetőelemek terhelés alatti sebességének összehasonlítását az alapszintű mérésekkel. A progresszív felügyelet a kritikus hibák bekövetkezése előtt észleli a kopási trendeket.

Mágnes- és elektromos hibák

A mágnestekercsek meghibásodnak elektromos túlfeszültség, termikus túlterhelés, nedvesség behatolása vagy mechanikai sérülés miatt. A 100%-os terhelhetőségű, folyamatos üzemű mágnesszelepek korlátlan ideig működhetnek névleges feszültségen és maximális környezeti hőmérsékleten. Az időszakos működésű mágnesszelepek kikapcsolási időszakot igényelnek a hűtéshez, és nem fognak túlhevülni, ha túl gyorsan cikázzák vagy folyamatosan feszültség alatt tartják őket.

A megadott tartományon kívüli feszültségingadozások (+/-10% tipikus) felgyorsítják a tekercs meghibásodását. Az alacsony feszültség csökkenti a mágneses erőt, ami potenciálisan hiányos orsóeltolódást vagy lassú reakciót okozhat. A túlzott feszültség növeli az áramfelvételt és a hőtermelést, és rövidzárlatig rontja a tekercsszigetelést. Az AC tápellátású szelepek egyenirányító meghibásodása szokatlan tekercs viselkedést okoz, mivel az egyenirányítatlan váltakozó áram eléri az egyenáramú mágnesszelepet, oszcilláló mágneses erőket és túlzott melegedést okozva.

A feltételezett mágnesszelep-meghibásodások diagnosztikai eljárásai közé tartozik az ellenállásmérés (összehasonlítva az adattáblán szereplő értékekkel), a feszültség ellenőrzése a mágnesszelep csatlakozásánál a működési kísérlet során, valamint a kézi felülírás tesztelése az elektromos mechanikai problémáktól való elkülönítésére. Számos ipari arányos és pilot által működtetett szelep tartalmaz kézi felülírási mechanizmusokat, amelyek lehetővé teszik a mechanikus orsóváltást még akkor is, ha az elektromos rendszerek meghibásodnak, és kritikus vészhelyzeti funkciókat biztosítanak.

| Hiba mód | Tipikus okok | Tünetek | 210-420 bar (hidraulikus) |

|---|---|---|---|

| Orsó ragasztás | Szennyeződés, lakk lerakódás, korrózió, mechanikai horzsolás | Nincs válasz a vezérlőjelekre, szabálytalan mozgás, lassú vagy nem teljes váltás | Kézi felülbírálási teszt, olajtisztasági elemzés, szemrevételezés szétszerelés után |

| Túlzott belső szivárgás | Orsó/furat kopás, felületi karcolások, tömítés romlása | Lassú hajtómű fordulatszám, nyomáscsökkenés tartás közben, megnövekedett olajhőmérséklet | Áramlásmérés blokkolt portokból, hajtómű sebesség-összehasonlító tesztek |

| Mágnestekercs meghibásodás | Szélsőséges feszültség, termikus túlterhelés, nedvesség, szigetelés meghibásodása | Nincs mágneses húzás, gyenge működtetés, égett szag, kioldás elleni védelem | Ellenállás ellenőrzés, feszültség ellenőrzés, árammérés, kézi felülírás teszt |

| Tavaszi kudarc | Kerékpározás okozta fáradtság, korrózió, túlfeszültség a nyomáscsúcsoktól | Hiányos visszatérés a semleges helyzetbe, a pozícióváltás elmulasztása, elakadt szelepek | Kézi működés érzetteszt, szétszerelés ellenőrzés |

| Külső tömítés szivárgása | O-gyűrű elöregedése, nem megfelelő beszerelés, vegyi támadás, nyomás/hőmérséklet ciklus | Látható folyadékszivárgás, szerelési felület nedvesség, nyomásveszteség | Szemrevételezés, nyomástartási próba a szelepszakasz leválasztása után |

Megelőző karbantartási irányelvek

Az irányított szelepek hatékony karbantartása a precíziós orsó-furat interfész és az elektromos alkatrészek védelmére összpontosít.

A folyadékminőség-menedzsment képezi az alapot. Állítsa be a folyadék alapvonali tisztaságát az új olaj laboratóriumi elemzésével, és üzem közben rendszeresen ellenőrizze a tisztasági szintet. Cél ISO 4406 kódok megfelelő telepített szeleptípusokhoz. Cserélje ki a szűrőelemeket javasolt időközönként, függetlenül a nyomáskülönbség-jelzőktől, mivel a mélységi típusú szűrők elérhetik a finom részecskék befogadóképességét, miközben a nyomáskülönbség alacsony marad.

A hőmérséklet-figyelés segít a kóros állapotok észlelésében a károsodás előtt. A túlzott hőmérséklet nem megfelelő hűtési kapacitást, nyomásesést okozó áramláskorlátozást vagy hőt termelő belső szivárgást jelez. Szereljen fel hőmérséklet-érzékelőket a kritikus helyekre, beleértve a szelep-elosztó-blokkokat is, különösen az arányos szelepekre, amelyek több hőt termelnek a belső szivárgásból és az elektromos teljesítmény disszipációjából.

Szisztematikus ellenőrzési és tesztelési eljárások kidolgozása. Rögzítse az alapszintű teljesítményadatokat, beleértve a működtető ciklusidőit, az elért maximális nyomásokat és a mágnesszelep áramfelvételét az üzembe helyezés során. Az alapvonalhoz viszonyított időszakos összehasonlítás fokozatos leromlási tendenciákat tár fel. A nyomásátalakítókkal és adatgyűjtő rendszerekkel végzett válaszidő mérések a teljes meghibásodás előtt észlelik a növekvő súrlódást vagy szennyeződést.

A rendszertervezőknek a kritikus funkciókhoz kézi felülírási képességgel rendelkező szelepeket kell meghatározniuk. A kézi felülírások vészüzemet biztosítanak elektromos meghibásodások esetén, és lehetővé teszik a mechanikai és elektromos hibaforrások diagnosztikai leválasztását. A felülbíráló mechanizmus lehetővé teszi a működtető és a terhelés működésének ellenőrzését a szelep elektromos rendszerétől függetlenül a hibaelhárítás során.

Az irányított vezérlési technológia fejlődése

Az irányított szelep-technológia több párhuzamos pályán halad tovább, amelyek mindegyike egyedi iparági igényeket elégít ki.

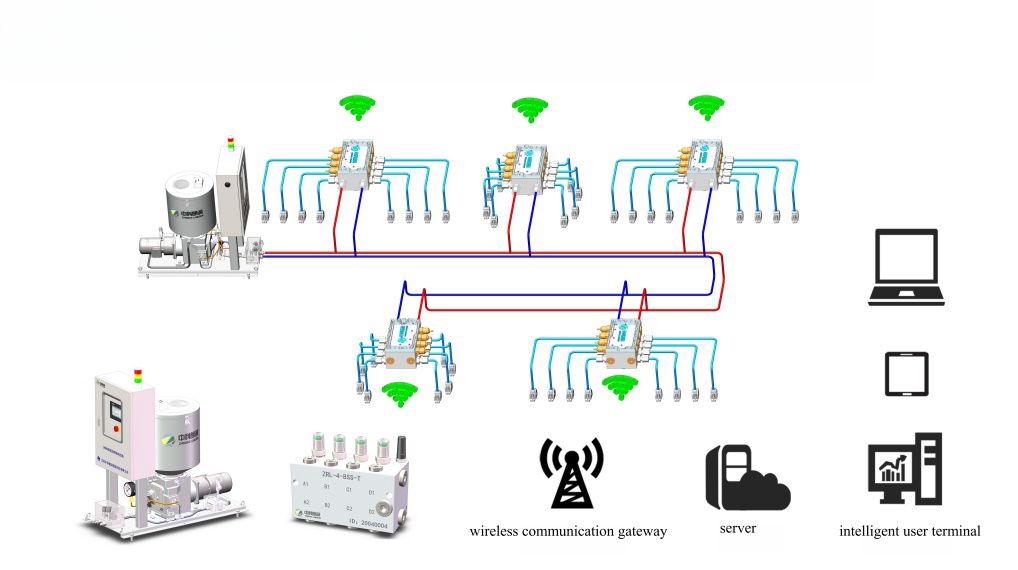

Az integráció jelentős tendencia. A modern szelepek egyre gyakrabban tartalmaznak beépített elektronikát, beleértve a CAN buszt vagy az ipari Ethernet kommunikációt, a beépített diagnosztikai rendszert, amely figyeli a tekercs áramát és hőmérsékletét, valamint önkalibrációs rutinokat, amelyek kompenzálják a kopási és hőmérsékleti hatásokat. Ezek az intelligens szelepek a passzív alkatrészekről az aktív rendszerrésztvevőkre váltanak át, akik jelentést készítenek az egészségi állapotról és előrejelzik a karbantartási igényeket.

Az energiahatékonyság az áramlási útvonaltervezés és az anyagok folyamatos fejlesztését ösztönzi. A számítógéppel segített áramlási szimuláció optimalizálja a belső járatokat a turbulencia és a nyomásveszteség minimalizálása érdekében. Egyes gyártók ma már 0,5 bar alatti nyomásesést írnak elő névleges átfolyás mellett a szabványos irányított szelepeknél, ami fele a korábbi évtizedek jellemző értékeinek. Az alacsonyabb nyomásesések csökkentik a hőtermelést és a szivattyúk energiafogyasztását, támogatva a vállalati fenntarthatósági célokat és a működési költségek csökkentését.

A miniatürizálás a vezérlési képességet kisebb csomagokba tolja. Az egyedi elosztókba szerelhető szeleppatronok nagy áramlási kapacitást érnek el a rendkívül kompakt borítékok révén. Ezek a konfigurációk olyan mobil berendezéseket szolgálnak ki, ahol a hely és a súly kritikusan korlátozza a rendszer tervezését.

A jövő valószínűleg mélyebb integrációt hoz a folyadékszelepek és a digitális vezérlőrendszerek között. A mobil berendezések villamosítása lehetőséget teremt arra, hogy a hagyományos pilótahidraulikát teljesen elektromos működtető vezérlés váltsa fel. A szelepbe integrált érzékelőkön keresztüli állapotfigyelés olyan prediktív karbantartási stratégiákat tesz lehetővé, amelyek a szervizelés ütemezését a fix időközök helyett az alkatrészek tényleges állapota alapján ütemezik. Ezek a fejlesztések kiterjesztik az irányított szelepek kapacitását, miközben javítják a megbízhatóságot és a fenntarthatóságot a folyadékenergia-alkalmazásokban.