A hidraulikus vezérlőszelepek a folyadékellátó rendszerek döntéshozatali központjaiként szolgálnak. Minden hidraulikus kör ezeken az alkatrészeken múlik három alapvető paraméter szabályozása érdekében: a folyadékáramlás iránya, a rendszeren belüli nyomásszint és a folyadék mozgási sebessége a működtetőkön keresztül. A hidraulikus vezérlőszelep-típusok megértése nélkülözhetetlen mindenki számára, aki hidraulikus rendszerek tervezésében, karbantartásában vagy hibaelhárításában vesz részt az iparágakban, a gyártástól az űrhajózásig.

A hidraulikus vezérlőszelep-típusok osztályozása olyan funkcionális keretet követ, amely a vízépítési gyakorlat évtizedei során következetes maradt. Ez a keretrendszer az összes hidraulikus szelepet három fő kategóriába sorolja aszerint, hogy mit vezérelnek. Az irányított szabályozó szelepek határozzák meg, hová kerül a folyadék. A nyomásszabályozó szelepek szabályozzák a rendszerben rendelkezésre álló erőt. Az áramlásszabályozó szelepek szabályozzák az aktuátorok mozgási sebességét. Az egyes kategóriákon belül egy sor speciális kialakítás létezik, mindegyiket úgy tervezték meg, hogy megfeleljen a konkrét működési követelményeknek.

Nyomásszabályozó szelepek: Rendszerbiztonság és szabályozás

A hidraulikus vezérlőszelep típusok hárompilléres osztályozási rendszere gyakorlati mérnöki igényből alakult ki: az alkatrészeket a hidraulikus körben elfoglalt elsődleges funkciójuk szerint kell rendszerezni. Ez a besorolás nem önkényes. Tükrözi a hidraulikus rendszerek alapvető fizikáját, ahol a folyadék teljesítménye irányítható irányítással, nyomásszabályozással vagy áramláskorlátozással szabályozható.

Irányvezérlő szelepek (DCV)szabályozza a hidraulikafolyadék útját a rendszeren keresztül. Amikor a kezelő aktivál egy kart a henger meghosszabbításához vagy a motor megfordításához, egy irányszabályozó szelep átirányítja az áramlást a szivattyúból a megfelelő működtető nyílásba. Ezek a szelepek nem szabályozzák közvetlenül a nyomást vagy az áramlási sebességet; egyszerűen csak bizonyos folyadékutakat nyitnak meg és zárnak be. A kettős működésű hengerhez négyirányú szelepre van szükség a szivattyúnyomás (P), a tartály visszatérő (T) csatlakozásaival és két működtetőnyílással (A és B).

Nyomásszabályozó szelepek (PCV)fenntartani a biztonságos működési feltételeket a rendszerben rendelkezésre álló erő szabályozásával. A hidraulikus nyomás a tárolt energiát képviseli, és a túlzott nyomás megszakíthatja a tömlőket, károsíthatja a tömítéseket vagy tönkreteheti a szivattyú alkatrészeit. A nyomásszabályozó szelepek a rendszer nyomásának változásaira úgy reagálnak, hogy megnyitják a tartályhoz vezető tehermentesítő utakat, vagy korlátozzák az áramlást, hogy fenntartsák a meghatározott nyomásszinteket a különböző körágakban. A 3000 PSI-re beállított biztonsági szelep megreped, amikor a rendszer nyomása megközelíti ezt a határértéket, és megvédi az alsó részeket a túlnyomás okozta károsodástól.

Áramlásszabályozó szelepek (FCV)határozza meg a működtető sebességét az egységnyi idő alatt az áramkörön áthaladó folyadék mennyiségének szabályozásával. A hidraulikus henger vagy motor sebessége közvetlenül attól függ, hogy mennyi folyadék kerül be. Egy áramlásszabályozó szelep ezt a térfogatot egy nyílás vagy fojtószelep segítségével korlátozza. Amikor a terhelési feltételek működés közben változnak, a kompenzált áramlásszabályozó szelepek automatikusan beállnak, hogy a hajtómű állandó fordulatszámát a nyomásváltozásoktól függetlenül fenntartsák.

Ez a funkcionális szétválasztás azt jelenti, hogy egyetlen hidraulikus körhöz általában több szeleptípus együtt kell működnie. A mobil kotrókeret áramkör használhat egy irányszabályozó szelepet a kinyújtás vagy visszahúzás kiválasztásához, egy ellensúlyozó szelepet a terhelés leesésének megakadályozására és egy áramlásszabályozó szelepet a mozgás simítására. A hatékony rendszertervezés alapja annak megértése, hogy mely hidraulikus vezérlőszeleptípusok milyen szabályozási célokat szolgálnak.

Irányvezérlő szelepek: Áramlási útvonalak kezelése

Az irányított szabályozószelepek azonosítása szabványos jelöléssel történik, amely leírja konfigurációjukat. A jelölés „módok és pozíciók” formátumot követ. Egy négyutas, háromállású szelep 4/3-nak van írva (négy port, három kapcsolási helyzet). A módok száma a külső csatlakozásokra vonatkozik: jellemzően nyomásbemenet (P), tartály visszatérő (T vagy R) és egy vagy több működő port (A, B, C). A pozíciók száma azt írja le, hogy a szelep hány stabil kapcsolási állapotot tud fenntartani.

Az ipari hidraulikában a leggyakoribb konfiguráció a négyutas, háromállású szelep (4/3). Ez a kialakítás semleges középső pozíciót biztosít, ahol a szelep programozható a portok különböző módon történő csatlakoztatására az alkalmazástól függően. Egy zárt központú szelep blokkolja az összes nyílást a nulla állásban, lehetővé téve a szivattyú tehermentesítését. A nyitott központú szelep alacsony nyomáson visszavezeti a szivattyú áramlását közvetlenül a tartályba, csökkentve az energiafogyasztást, ha nem végeznek munkát. A tandem-központ konfiguráció tehermentesíti a szivattyút, miközben lehetővé teszi a működtetők szabad lebegését.

Az irányított szabályozószelepek belső mechanizmusa két alapvető kialakításra oszlik: orsószelepekre és billenőszelepekre. Az e kialakítások közötti mérnöki kompromisszum meghatározza az alkalmazási körüket.

Az orsószelepek hengeres elemet használnak, precízen megmunkált felületekkel, amelyek egy furatban csúsznak a nyílások fedésére és feltárására. Az orsó és a furat közötti hézagnak minimálisnak (általában 5-25 mikronnak) kell lennie, hogy csökkentse a belső szivárgást, ugyanakkor lehetővé tegye a sima mozgást. Ez a kialakítás kiváló azokban az alkalmazásokban, ahol több áramlási útvonalra és a pozíciók közötti sima átmenetekre van szükség. A pilótavezérlésű, négyutas, háromállású orsószelepek a mobil berendezések alapfelszereltségét képezik, mivel képesek kezelni az összetett központi port konfigurációkat. A szükséges hézag azonban azt jelenti, hogy az orsószelepek belső szivárgással rendelkeznek, ami a működtető szerkezet eltolódását okozhatja, amikor terhelést hosszabb ideig tartanak.

A lökhárítós szelepek tárcsát vagy kúpos elemet használnak, amely a szelepfelülethez illeszkedik, általában rugóerővel és bemeneti nyomással. Zárt állapotban a zárófej fém-fém vagy elasztomer-fém érintkezést hoz létre, így nulla szivárgás érhető el. Ez a kialakítás biztosítja a leggyorsabb válaszidőt és a legnagyobb áramlási kapacitást egy adott borítékmérethez. A DIN szabványoknak megfelelő, modern, kompakt golyós típusú irányított szelepek percenként 100 műveletet meghaladó ciklusszámot érhetnek el, zárt állapotban mérhető szivárgás nélkül. A billenőszelepek korlátai olyan alkalmazásokban jelentkeznek, amelyek bonyolult áramlási irányítást vagy közbenső pozicionálást igényelnek.

| Jellegzetes | Orsószelep | Poppet Valve |

|---|---|---|

| Belső szivárgás | Kicsi, de jelen van (az üresedés miatt) | Zárt állapotban nulla |

| Az áramlási útvonal összetettsége | Kiváló (több port konfiguráció) | Korlátozott (egyszerűbb útválasztás) |

| Chọn trục | Mérsékelt | Nagyon gyors (2-5 ms jellemző) |

| Tehertartási képesség | Korlátozott (az aktuátor eltolódása lehetséges) | Kiváló (nincs sodródás) |

| Szennyezési érzékenység | Közepestől magasig | Mérsékelt |

| Tipikus alkalmazások | Mobil berendezések, ipari automatizálás | Tehertartás, befogás, biztonsági rendszerek |

Az orsó- és poppet-tervek közötti választás az alkalmazás prioritási hierarchiáját tükrözi. A nagynyomású rögzítőelemek vagy daru tehertartása esetén, ahol a szivárgásmentesség kötelező, az áramlásirányítási rugalmasság korlátai ellenére is elő van írva a szelepek. Folyamatos modulációs alkalmazásoknál, mint például a kotrógépek vezérlése, az orsószelepek biztosítják a szükséges sima átmeneteket, még akkor is, ha belső szivárgásuk rendszeres beállítást vagy a kopott alkatrészek cseréjét igényli.

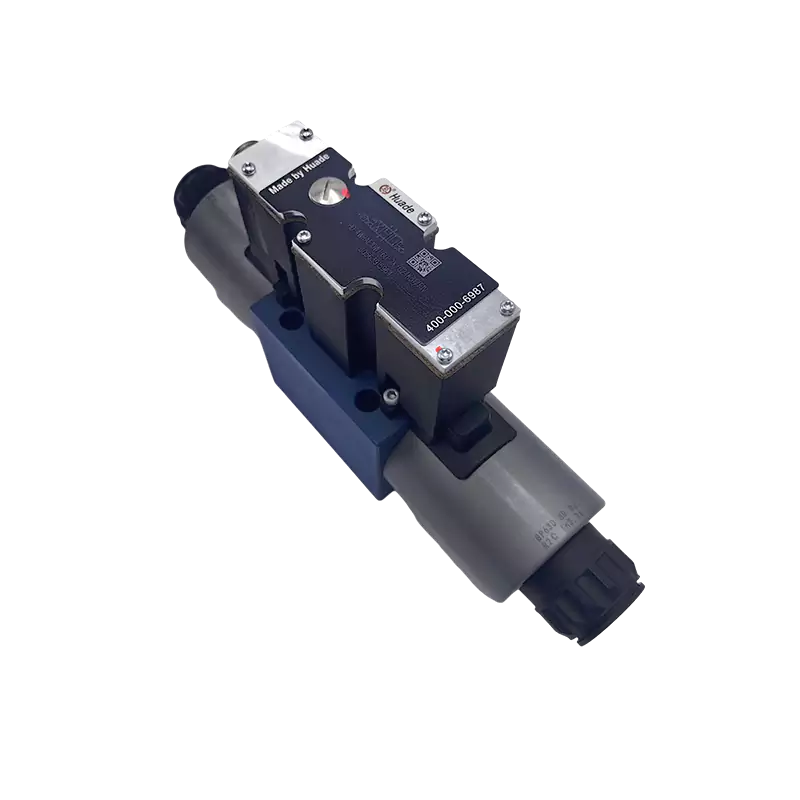

Az irányított vezérlőszelepek működtetési módjai közé tartoznak a kézi karok, mechanikus bütykök, pneumatikus pilóták, hidraulikus pilóták, mágnesszelepek és arányos elektronikus vezérlők. A kiválasztás attól függ, hogy az alkalmazás ki-be kapcsolást vagy folyamatos pozicionálást igényel, mekkora erő áll rendelkezésre a működtetéshez, és hogy távvezérlésre vagy automatizált vezérlésre van szükség.

Nyomásszabályozó szelepek: Rendszerbiztonság és szabályozás

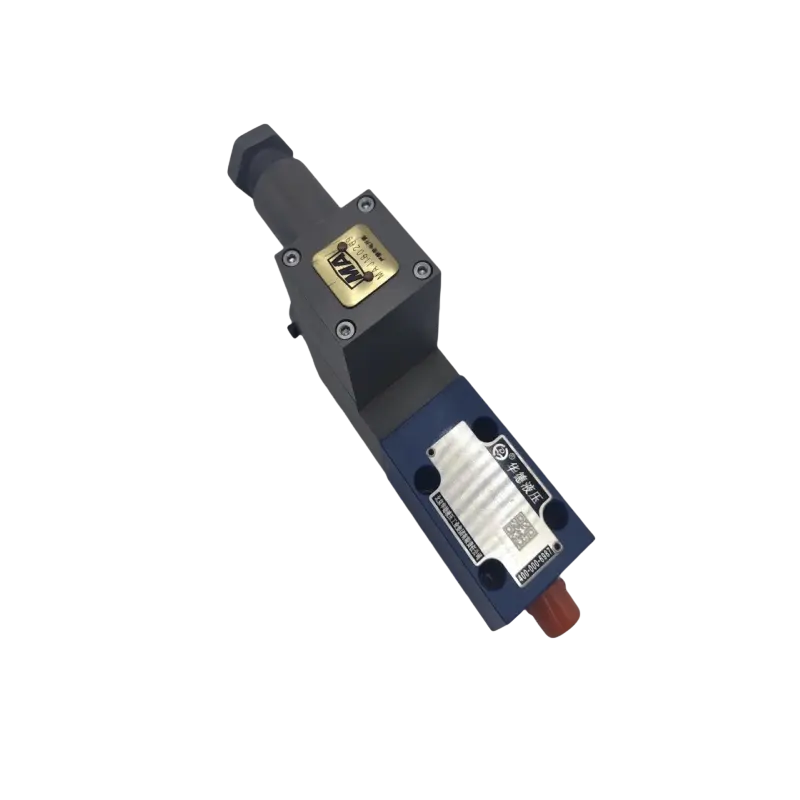

A nyomásszabályozó szelepek fenntartják a rendszer integritását azáltal, hogy megakadályozzák a destruktív túlnyomásos állapotokat, és meghatározott nyomásszinteket hoznak létre a különböző körágakban. A nyomásszabályozó legalapvetőbb eleme a biztonsági szelep, amely a teljes hidraulikus rendszer biztonsági visszafutásgátlójaként működik.

A nyomáscsökkentő szelepek kinyílnak, ha a rendszer nyomása meghaladja az előre beállított határértéket, így eltereli az áramlást a tartályba, és megakadályozza a nyomás további emelkedését. Minden zárt hurkú hidraulika körhöz szükség van a nyomáscsökkentő szelep védelmére. E védelem nélkül az eltömődött működtetőszerkezet vagy a zárt irányítószelep nyomásemelkedést okozna, amíg valami meghibásodik – jellemzően tömlőrepedés, kifújt tömítés vagy sérült szivattyú. A nyomáscsökkentő szelepeket a repedési nyomásuk (ahol nyitni kezdenek) és a teljes áramlási nyomásuk (ahol áthaladnak a maximális névleges áramláson) jellemzik.

A biztonsági szelepek belső kialakítása két kategóriába sorolható, amelyek teljesítményjellemzői jelentősen eltérőek.

A közvetlen működésű nyomáscsökkentő szelepek a rendszer nyomását közvetlenül egy csapra vagy orsóelemre hatnak egy állítható rugóval szemben. Ha a nyomáserő meghaladja a rugóerőt, a szelep kinyílik. Ennek a kialakításnak az egyszerűsége rendkívül gyors, jellemzően 5-10 ezredmásodperc, míg egyes tervek 2 ezredmásodperc alatt reagálnak. Ez a gyors reakció hatékonyan korlátozza a hirtelen terhelésváltozások vagy a szivattyú leállása esetén fellépő nyomáscsúcsokat. A közvetlen működésű szelepek azonban nagy nyomásfelülírást mutatnak – a repedési nyomás és a teljes áramlási nyomás közötti különbség 300-500 PSI vagy több is lehet. Nagy áramlási sebességeknél ez a nyomás-felülírás jelentős hőt és zajt generálhat, és néha a túlterhelt, közvetlen működésű túlnyomásos szelep jellegzetes "sikoltozó" hangját keltheti.

A vezérműködtetésű biztonsági szelepek kétfokozatú kialakítást használnak, ahol egy kis vezérlőszelep vezérel egy nagyobb fő szelepelemet. A rendszer nyomása a próbafokozatra hat, amely a nyomáskülönbséget használja a fő orsó vagy szórófej pontos pozicionálására. Ezzel a kialakítással sokkal szigorúbb nyomásszabályozás érhető el, és a felülírás jellemzően 50-100 PSI-re korlátozódik még teljes névleges áramlás mellett is. A vezérlővel működtetett szelepek csendesebben működnek, és kevesebb hőt termelnek a tehermentesítő működés során. A kompromisszum a válaszidő: a vezetőnyomás kialakítása és a fő szelepelem mozgatása körülbelül 100 ezredmásodpercig tart, ami lényegesen lassabb, mint a közvetlen hatású kiviteleknél.

| Teljesítményparaméter | Közvetlen működésű nyomáscsökkentő szelep | Pilóta által működtetett nyomáscsökkentő szelep |

|---|---|---|

| Válaszidő | 5-10 ms (nagyon gyors) | ~100 ms (lassabb) |

| Nyomás felülírása (repedés teljes áramlásig) | 300-500 PSI (nagy) | 50-100 PSI (minimális) |

| Nyomásstabilitás | Mérsékelt | Kiváló |

| Áramlási kapacitás | Mérsékeltre korlátozva | Magas |

| Zajszint tehermentesítés közben | Magas lehet (sikoltozik) | Csendes |

| Költség és összetettség | Alacsonyabb, egyszerűbb | Magasabb, összetettebb |

| Legjobb alkalmazás | Átmeneti tüskevédelem | Fő rendszer nyomásszabályozása |

A pilóta által működtetett biztonsági szelepek lassú reakciója sajátos sebezhetőséget okoz: hirtelen nyomáscsúcsok esetén előfordulhat, hogy a szelep nem nyílik elég gyorsan ahhoz, hogy elkerülje a károsodást. A gyors terhelésváltással vagy gyakori irányított szelepváltással rendelkező rendszerek gyakran alkalmaznak hibrid védelmi stratégiát. Egy kisméretű, gyors működésű, közvetlen működésű nyomáscsökkentő szelep kissé a fő vezérlőszelep felett van elhelyezve. Normál működés közben a vezető által működtetett szelep stabil nyomást tart fenn. A tranziens tüskék során a közvetlen működésű szelep 5-10 ezredmásodpercen belül kinyílik, hogy rögzítse a csúcsot, majd bezárul, amikor a pilóta által működtetett szelep átveszi az irányítást. Ez a kombináció maximalizálja a tüskevédelmet és az állandósult nyomásszabályozást.

Az alapvető tehermentesítési funkciókon túl a speciális nyomásszabályozó szelepek speciális áramköri követelményeket is kielégítenek:

- Nyomáscsökkentő szelepekkorlátozza a nyomást az elágazó körben a fő rendszer nyomása alatti szintre. Egy köszörülési művelethez 1000 PSI-re lehet szükség, míg a fő rendszer 3000 PSI-vel működik. A redukáló szelep fenntartja az alacsonyabb nyomást a köszörülési körben, védi az érzékeny alkatrészeket és megakadályozza a munkadarabra ható túlzott erőt.

- Sorozati szelepekzárva maradjon, amíg a bemeneti nyomás el nem éri az előre beállított szintet, majd nyitva, hogy lehetővé tegye az áramlást egy másodlagos funkcióhoz. A fúróprésben egy szekvenciális szelep biztosítja, hogy a szorítóhenger befejezze a löketét (ami a rendszer nyomásának emelkedését okozza), mielőtt a fúróhenger előrehaladását lehetővé tenné. Ez megakadályozza, hogy egy nem rögzített munkadarabba fúrjon bele.

- Ellensúlyozó szelepekลองนึกภาพการบีบลูกโป่งน้ำ แรงดันที่คุณสร้างขึ้นจะคล้ายกับแรงดันไฮดรอลิก ตอนนี้ลองจินตนาการว่าแรงกดดันสามารถหมุนล้อเพื่อยกของหนักได้ โดยพื้นฐานแล้วนั่นคือสิ่งที่มอเตอร์ลูกสูบตามแนวแกนไฮดรอลิกทำ แต่มีประสิทธิภาพและกำลังมากกว่ามาก

- Leeresztő szelepekalacsony nyomáson a szivattyú áramlását a tartályba terelik, amikor a rendszernyomás eléri a külső pilóta által jelzett alapjelet. Ezek a szelepek az akkumulátorkörökben és a magas-alacsony szivattyúkörökben jelennek meg. Amikor az akkumulátor teljesen fel van töltve, egy leeresztő szelep reagál az akkumulátor előjelére, és a szivattyú áramlását a tartályba engedi, csökkentve az energiafogyasztást és a hőtermelést, miközben fenntartja a nyomást az akkumulátorban.

Áramlásszabályozó szelepek: Sebesség- és sebességszabályozás

Az áramlásszabályozó szelepek szabályozzák a működtető sebességét az áramkörön áthaladó folyadék mennyiségének korlátozásával. Mivel a működtető sebessége egyenesen arányos az áramlási sebességgel (sebesség = áramlási sebesség / dugattyúfelület), az áramlási sebesség szabályozása pontos fordulatszám-szabályozást biztosít a hengerek és motorok számára.

A legegyszerűbb áramlásszabályozó eszköz a fojtószelep vagy tűszelep – lényegében egy állítható nyílás. A beállítás elforgatása változó korlátozást hoz létre az áramlási úton. A nyíláson keresztüli áramlási sebesség a Q = CA√(ΔP) összefüggést követi, ahol Q az áramlási sebesség, C az áramlási együttható, A a nyílás területe, és ΔP a nyomásesés a nyíláson keresztül. Ez felfedi az egyszerű fojtószelepek alapvető korlátait: az áramlási sebesség a nyílás beállításától és a nyomáskülönbségtől is függ.

Amikor a terhelési nyomás megváltozik – például amikor a henger vízszintesből függőleges helyzetbe mozdul el, és ezzel megváltozik a gravitációs terhelés – a fojtószelepen átívelő nyomáskülönbség megváltozik. Ez az áramlási sebesség változását okozza, még akkor is, ha a nyílás beállítása állandó marad. Az eredmény a hajtómű inkonzisztens sebessége, amely a terhelési viszonyoktól függően változik. Azokban az alkalmazásokban, ahol a hozzávetőleges fordulatszám-szabályozás elegendő, és a költség kritikus, az egyszerű fojtószelepek hasznosak maradnak. A precíziós alkalmazások azonban kompenzációt igényelnek.

A nyomáskompenzált áramlásszabályozó szelepek (PCFCV) úgy oldják meg a terheléstől függő problémát, hogy állandó nyomásesést tartanak fenn az adagolónyíláson, függetlenül a terhelés változásától. A szelep két elemet tartalmaz: egy állítható fojtónyílást, amely beállítja a kívánt áramlást, és egy kompenzátor orsót, amely reagál a nyomás visszajelzésére.

A kompenzátor orsója mechanikus nyomásszabályozóként működik. Érzékeli a kimeneti nyomást, és úgy pozicionálja magát, hogy állandó nyomáskülönbséget tartson fenn az adagolónyíláson keresztül. Amikor a terhelési nyomás növekszik, a kompenzátor orsója elmozdul, hogy növelje az adagolónyílás előtti korlátozást, és a ΔP állandó marad. Amikor a terhelési nyomás csökken, az orsó tovább nyílik. Mivel a ΔP állandó marad, és az adagolónyílás területe rögzített, a Q áramlási sebesség közel állandó marad, függetlenül az utánfutó nyomásváltozásoktól.

Nyomáskompenzált áramlásszabályozó szelepek konfigurálhatók bemeneti vezérlésre (az állítóműbe belépő áramlás szabályozása) vagy meter-out szabályozásra (az állítóműből kilépő áramlás szabályozására). A mérőkimenet konfigurációja különösen fontos a túlcsorduló terhelések, például a függőlegesen leereszkedő hengerek szabályozásához. A visszatérő áramlás korlátozásával a meter-out vezérlés megakadályozza a rakomány szabad esését, és stabil, szabályozott süllyedést biztosít.

A nyomáskompenzált áramlásszabályozó szelepek dinamikus teljesítménye attól függ, hogy a kiegyenlítő orsó milyen gyorsan reagál a nyomásváltozásokra. Mobil berendezésekben és építőipari gépekben, ahol a terhelési viszonyok folyamatosan változnak, a kiegyenlítő orsót folyamatosan állítják be. Ez a gyakori mozgás az orsó, a rugó és a tömítőfelületek mechanikai kopását okozza. A rendkívül dinamikus alkalmazásokhoz elengedhetetlen az áramlásszabályozó szelepek edzett orsókkal, kopásálló bevonattal és jó minőségű rugóval történő meghatározása az idő előtti leromlás megelőzése és a sebességszabályozás pontosságának megőrzése érdekében a szelep élettartama alatt.

A hőmérséklet-kompenzáció további kifinomultságot biztosít. A hidraulikaolaj viszkozitása jelentősen változik a hőmérséklettel – jellemzően 5-10-szer vékonyodik, ha a hőmérséklet 20°C-ról 80°C-ra emelkedik. Mivel a nyíláson keresztüli áramlás részben a viszkozitástól függ, az áramlási sebességek változhatnak az olajhőmérséklet függvényében még nyomáskompenzált kivitelben is. A hőmérséklet-kompenzált áramlásszabályozó szelepek hőmérséklet-érzékeny elemet tartalmaznak, amely úgy állítja be az effektív nyílás területét, hogy ellensúlyozza a viszkozitásváltozásokat, és valóban állandó áramlást tart fenn az üzemi hőmérséklet-tartományban.

Fejlett elektrohidraulikus vezérlőrendszerek

A hagyományos hidraulikus szelepek diszkrét állapotokban működnek: teljesen nyitott, teljesen zárt vagy meghatározott pozíciók között kapcsolva. A precíz pozicionálást, sima sebesség-átmeneteket vagy változó erőszabályozást igénylő fejlett alkalmazások folyamatos szelepmodulációt igényelnek. Ez a követelmény olyan elektrohidraulikus szelepek kifejlesztéséhez vezetett, amelyek elfogadják az elektromos parancsjeleket, és arányos vagy szervominőségű választ adnak.

Az arányos szelepek a folyamatos elektrohidraulikus vezérlés első szintjét képviselik. Ezek a szelepek impulzusszélesség-modulált (PWM) elektromos jeleket használnak az arányos mágnesszelepek meghajtására, amelyek változó erőt hoznak létre a szeleporsón. A mágnesszelep áramának modulálásával a szeleporsó bárhol elhelyezhető a löketén belül, nem csak a különálló reteszeknél. Ez lehetővé teszi az aktuátor fordulatszámának zökkenőmentes emelését, a precíz köztes pozicionálást és a programozható gyorsulási profilokat.

Az arányos szelepek szabályozási felbontása az arányos mágnesszelep és az elektromos meghajtó minőségétől függ. A modern arányos szelepek helyzetfelbontása jobb, mint a teljes löket 0,1%-a, a válaszidő jellemzően 50-200 milliszekundum tartományban van. A hiszterézist (a növekvő és csökkenő parancsjelek helyzetének különbsége) általában a teljes löket 3%-a alatt tartják a minőségarányos szelepeknél.

Az arányos szelepek kedvező költség-teljesítmény arányt kínálnak számos ipari és mobil alkalmazáshoz. Jobban tolerálják a folyadékszennyeződést, mint a szervoszelepek, jellemzően megbízhatóan működnek az ISO tisztasági kódok szerint 2012. 17. 15. körül. Emiatt alkalmasak építőipari gépekhez, mezőgazdasági gépekhez és ipari présekhez, ahol nincs szükség abszolút pontosságra, de értékes a sima, szabályozott mozgás. A hidraulikus kotrógépek arányos szelepeket használnak annak érdekében, hogy a kezelő finoman irányíthassa a gém, a pálca és a kanál mozgását, lehetővé téve a kényes műveleteket, miközben megőrzi a robusztus teljesítményt szennyezett környezetben.

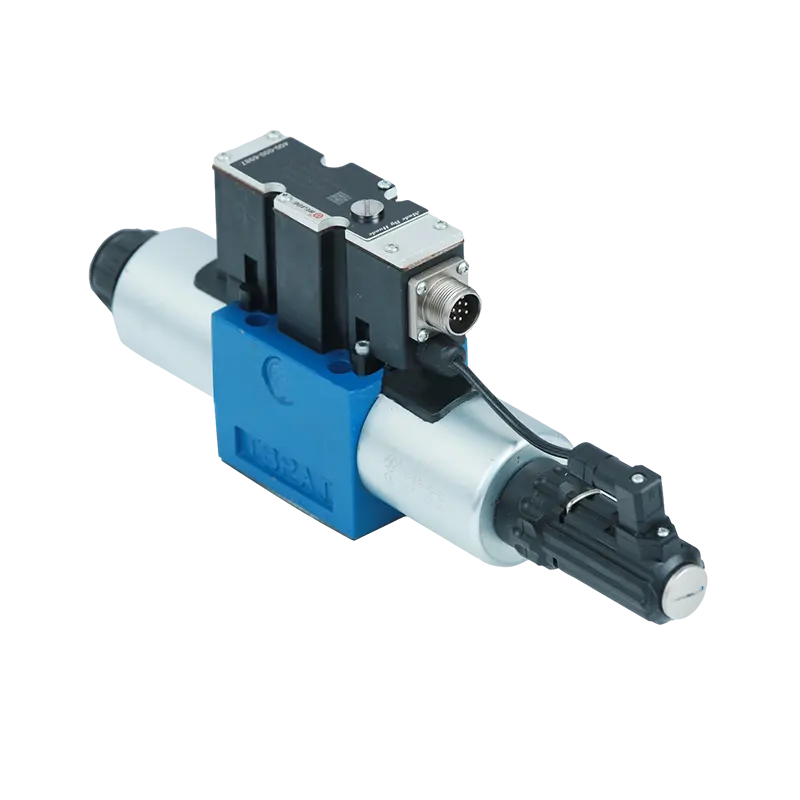

A szervoszelepek a hidraulikus vezérlés legmagasabb szintjét képviselik. Ellentétben az arányos szelepekkel, amelyek egyszerűen az orsót az elektromos bemenet alapján pozícionálják, a szervoszelepek belső visszacsatoló hurokkal rendelkeznek, amelyek folyamatosan összehasonlítják az orsó tényleges helyzetét a parancsolt pozícióval, és korrekciókat hajtanak végre. Ez a zárt hurkú belső vezérlés a nyomatékmotorokat és a csappantyús fúvókás pilot fokozatokat alkalmazó kifinomult tervezésekkel kombinálva 10 ezredmásodperc alatti reakcióidőt és a teljes löket 0,01%-át meghaladó pozicionálási pontosságot ér el.

A szervoszelepek teljesítményéhez szigorú követelmények vonatkoznak. A szervoszelepek belső hézagai rendkívül szűkek – jellemzően 1-3 mikron – minimális belső szivárgást tesz lehetővé, de rendkívül érzékeny a szennyeződésekre. Az orsóhézagnál nagyobb kopórészecske a szelep beragadását vagy meghibásodását okozhatja. Az iparági tapasztalatok következetesen azonosítják a folyadékszennyeződést a hidraulikus alkatrészek meghibásodásának 70-90%-áért, a szervoszelepek pedig a legsérülékenyebb alkatrészek.

| Jellegzetes | Arányos szelep | Szervo szelep |

|---|---|---|

| Vezérlés pontossága | Közepestől magasig (~0,1%-os felbontás) | Rendkívül magas (~0,01%-os felbontás) |

| Válaszidő | 50-200 ms | <10 ms |

| Belső visszajelzés | Nem (nyílt hurkú orsóvezérlés) | Igen (zárt hurkú orsó pozicionálás) |

| Szennyezés tolerancia | Jó (ISO 17/15/12) | Nagyon gyenge (ISO 16/13/10 vagy tisztább) |

| Kezdeti költség | Mérsékelt | Magas |

| Karbantartási követelmények | Mérsékelten toleráns | Repülési minőségű szűrés, szigorú protokollok |

| Tipikus alkalmazások | Mobil berendezések, ipari gépek, prések | Repülési repülésvezérlők, precíziós robotok, repülésszimulátorok |

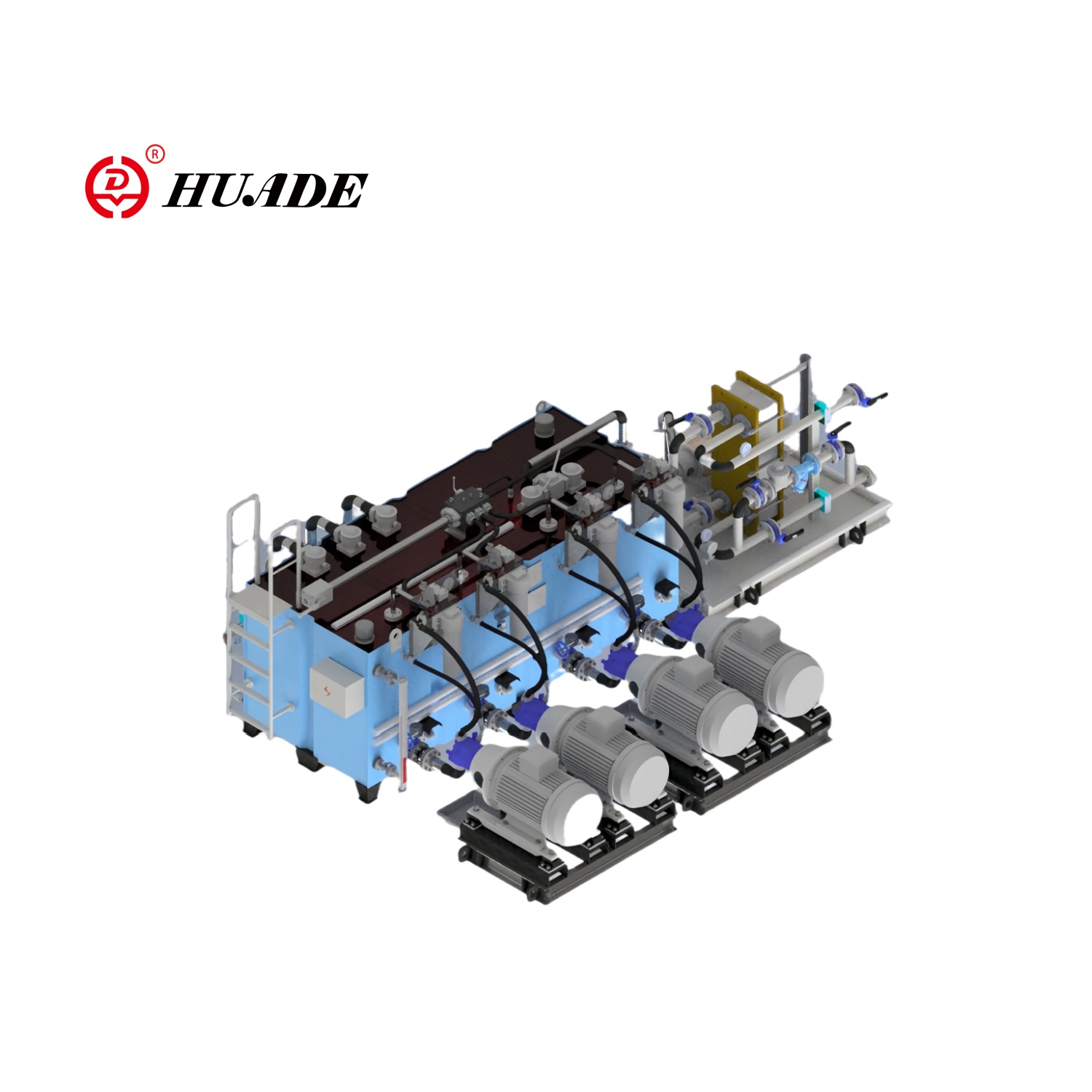

A szervoszelepek megadása teljes rendszer-kötelezettséget jelent. Az ISO 16/13/10 tisztaság eléréséhez és fenntartásához nagy hatékonyságú szűrőkre (jellemzően β25 ≥ 200), gyakori olajmintavételre és -elemzésre, szűréssel ellátott légtelenítőkkel ellátott zárt tartályokra, szigorú összeszerelési tisztasági eljárásokra és átfogó kezelői képzésre van szükség. A szűrőrendszer önmagában többe kerülhet, mint a szervoszelep. A szervoszelep-technológiát fontolgató szervezeteknek meg kell érteniük, hogy a szelep vételára csak a kezdet; A valódi költség az ultra-tiszta folyadékkörülmények fenntartásában rejlik, amelyektől a szervoszelep teljesítménye függ.

Kiválasztási kritériumok és iparági szabványok

A megfelelő hidraulikus vezérlőszelep-típusok kiválasztása megköveteli a működési feltételek, a teljesítménykövetelmények és az életciklus-megfontolások szisztematikus értékelését. A kiválasztási folyamat jellemzően strukturált keretrendszert követ.

A működési paraméterek határozzák meg azokat a határfeltételeket, amelyek között a szelepnek működnie kell:

- Maximális rendszernyomás:A szelepeket a rendszernyomás csúcsértéke fölé kell méretezni megfelelő biztonsági ráhagyással (általában 1,3-1,5-szeres üzemi nyomás)

- Áramlási sebességre vonatkozó követelmények:A túlzott nyomásesés és hőképződés elkerülése érdekében a szelep áramlási kapacitásának meg kell haladnia a maximális körigényt

- Folyadék kompatibilitás:A tömítőanyagoknak és a szeleptest anyagoknak ellenállniuk kell a hidraulikafolyadék (ásványolaj, víz-glikol, szintetikus észterek stb.) okozta lebomlásnak.

- Működési hőmérséklet tartomány:A tömítéseknek és a kenőanyagoknak a várható szélsőséges hőmérsékleti viszonyok között is működniük kell

- Ciklus sebessége:A gyors forgásnak kitett szelepeknek olyan kialakításra van szükségük, amely ellenáll a fáradásnak és a kopásnak

A funkcionális követelmények határozzák meg, hogy melyik szelepkategóriára és speciális jellemzőkre van szükség:

- Az irányvezérléshez:Portok száma, pozíciók száma, középső állapot, zéró szivárgási követelmény, pilot működés

- Nyomásszabályozáshoz:Tehermentesítés beállítása, felülírási jellemzők, távoli légtelenítés, teherbíró képesség

- Az áramlásszabályozáshoz:Nyomáskompenzáció, hőmérséklet-kompenzáció, méter be vs méter ki, állítható tartomány

A működtetés módja a rendelkezésre álló vezérlőjelektől és az automatizálási követelményektől függ:

- Kézi működtetés a ritka beállításokhoz vagy vészhelyzeti vezérlésekhez

- সর্বাধিক কাজের চাপ কাঠামোগত সীমা সংজ্ঞায়িত করে। 350 বারের জন্য রেট করা একটি ভালভ বিপর্যয়মূলকভাবে ব্যর্থ হবে যদি আপনি সেই চাপটি উল্লেখযোগ্যভাবে অতিক্রম করেন। কিন্তু একা প্রেসার রেটিং পুরো গল্প বলে না। কিছু ভালভ শুধুমাত্র একটি নির্দিষ্ট চাপ পর্যন্ত তাদের রেট প্রবাহ বজায় রাখে, তারপর অভ্যন্তরীণ ক্লিয়ারেন্স বিকৃতি বা সীল সংকোচনের কারণে চাপ বৃদ্ধির সাথে সাথে হ্রাস পায়।

- Pneumatikus pilóta a meglévő sűrített levegős rendszerekkel rendelkező létesítményekben

- Mágneses működés az elektromos ki-be vezérléshez és a PLC-integrációhoz

- Arányos/szervo vezérlés a folyamatos modulációhoz és zárt hurkú pozicionáláshoz

Az ISO/CETOP szabványosítása jelentős gyakorlati előnyökkel jár. Az ISO 4401 szabvány meghatározza a hidraulikus irányszabályozó szelepek szerelési felületének méreteit. Különböző gyártók szelepei, amelyek megfelelnek ugyanannak az ISO szerelési mintának (például ISO 03, általában CETOP 03 vagy NG6/D03), változtatás nélkül cserélhetők ugyanazon az allemezen vagy elosztón. Ez a szabványosítás:

- Leegyszerűsíti a pótalkatrész-készletet (több márka helyettesítheti)

- Megkönnyíti a frissítéseket (az újabb technológiai szelepek közvetlenül helyettesíthetik a régebbi kiviteleket)

- Megkönnyíti a frissítéseket (az újabb technológiai szelepek közvetlenül helyettesíthetik a régebbi kiviteleket)

- Nagyjából korrelál az áramlási kapacitással (az ISO 03 szelepek általában 120 l/percig, ISO 05 350 l/percig)

Az ISO rögzítési méret előzetes szűrővé válik a szelep kiválasztásában. A szükséges áramlási sebesség meghatározása után a mérnökök kiválasztják a megfelelő ISO-méretet, majd értékelik az adott méretkategórián belüli egyes szelepmodelleket.

Folyadékszennyeződés és rendszerintegritás

Az összes hidraulikus vezérlőszelep típus teljesítménye és élettartama kritikusan függ a folyadék tisztaságától. A szennyeződés jelenti a legnagyobb veszélyt a hidraulikus rendszer megbízhatóságára, az iparági adatok azt mutatják, hogy az alkatrészek meghibásodásának 70-90%-a szennyezett folyadékra vezethető vissza.

A szennyező mechanizmusok több úton károsítják a szelepeket:

- Részecske interferenciaakkor fordul elő, amikor szilárd szennyeződések lépnek be a mozgó szelepelemek és a furat közötti hézagba. Az orsószelepekben a részecskék bevághatják a pontosan megmunkált felületeket, vagy elakadhatnak az orsó és a ház között, ami megtapadást okozhat. A szelepszelepekben a részecskék megakadályozhatják a megfelelő illeszkedést, ami szivárgáshoz vezethet. Az 1-3 mikronos hézaggal rendelkező szervoszelepek különösen sérülékenyek – egyetlen 5 mikronos részecske teljes meghibásodást okozhat.

- Csiszoló kopásakkor történik, amikor a kemény részecskék nagy sebességgel haladnak át a szelepnyílásokon és a tömítőfelületeken. Ez fokozatosan erodálja az anyagot, növeli a hézagokat és csökkenti a tömítés hatékonyságát. Idővel az áramlásszabályozás pontossága romlik, a nyomásszabályozás pontatlanná válik, és nő a belső szivárgás.

- A tömítés lebomlásafelgyorsul, ha a szennyeződések közé tartozik a víz, savak vagy inkompatibilis vegyszerek. Ezek az anyagok megtámadják az elasztomereket, és duzzanatot, keményedést vagy bomlást okoznak. Még kis mennyiségű víz (akár 0,1 térfogatszázalék) is 50%-kal vagy még többel csökkentheti a tömítés élettartamát.

- Hőhatásoksúlyosbítja a problémát: a szennyezett rendszerek melegebbek a megnövekedett súrlódás és a csökkent hatékonyság miatt. A magasabb hőmérséklet felgyorsítja az olaj oxidációját, ami több szennyeződést termel, ami önerősítő meghibásodási ciklust hoz létre.

Az ISO 4406 tisztasági kódok biztosítják az ipari szabványos módszert a folyadékszennyeződés mennyiségi meghatározására. A kód három számot használ, amelyek a részecskeszámot jelentik három méretküszöbnél: 4 mikron, 6 mikron és 14 mikron. Mindegyik szám a folyadék milliliterére eső részecskék tartományának felel meg. Például a 18/16/13 ISO kód a következőket jelzi:

- 18-as kód ≥4 μm-nél: 1300-2500 részecske/ml

- 16-os kód ≥6 μm-nél: 320-640 részecske/ml

- 13-as kód ≥14 μm-nél: 40-80 részecske/ml

Az alacsonyabb ISO kódszámok tisztább folyadékot jeleznek. Minden egyes kódszámmal történő csökkenés körülbelül 50%-os részecskeszám-csökkenést jelent.

| Alkatrész típusa | Nyomástartomány | Cél ISO 4406 kód (4/6/14μm) | Érzékenységi szint |

|---|---|---|---|

| Fogaskerék/lapátmotorok | Alacsonytól közepesig (<2000 PSI) | 20/18/15 | A legtoleránsabb |

| Szabványos irányított szelepek | Alacsonytól közepesig (<2000 PSI) | 19/17/14 | Mérsékelten toleráns |

| Arányos szelepek | Minden tartomány | 17/15/12 | Közepesen érzékeny |

| Nagynyomású arányos szelepek | Magas (>3000 PSI) | 16/14/11 | Nagyon érzékeny |

| Szervo szelepek | Minden tartomány | 16/13/10 vagy tisztább | Rendkívül érzékeny |

| Nagynyomású axiális dugattyús szivattyúk | Magas (>3000 PSI) | 16/14/11 | Nagyon érzékeny |

A rendszer szűrési stratégiájának meg kell céloznia a legérzékenyebb alkatrész által megkövetelt tisztasági szintet. A szervoszelepet tartalmazó áramkörnek végig fenn kell tartania az ISO 16/13/10-et, még akkor is, ha más alkatrészek elviselik a szennyezettebb körülményeket. Ehhez általában szükség van:

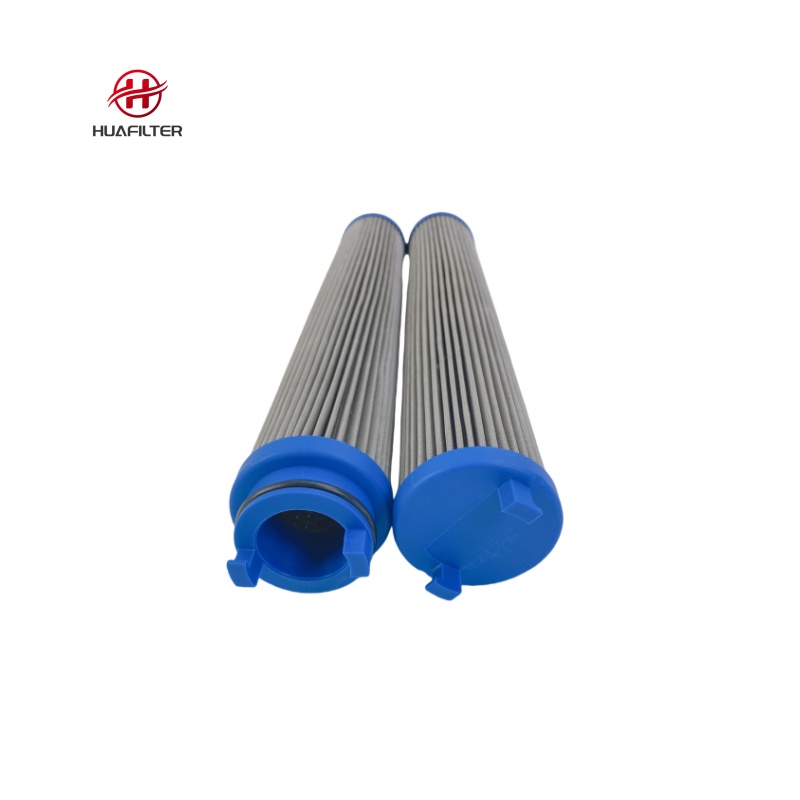

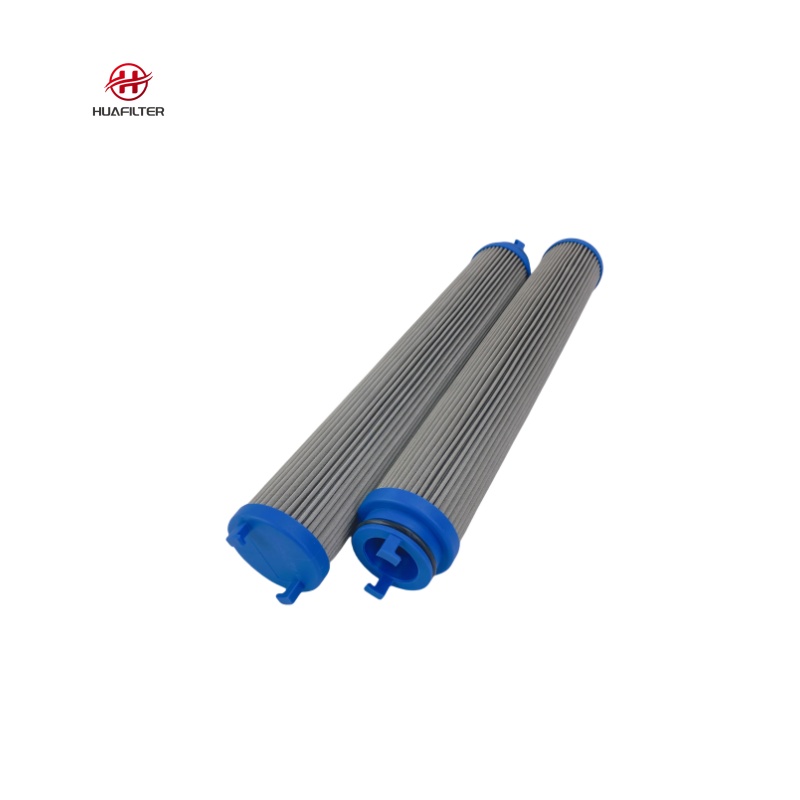

- Nagy hatékonyságú szűrők β25 ≥ 200 béta-aránnyal (a 25 mikronnál nagyobb részecskék 99,5%-át eltávolítják)

- 2. táblázat: Közvetlen működésű és pilóta működtetésű nyomáscsökkentő szelepek teljesítményének összehasonlítása

- Offline vese-hurkos szűrés a folyamatos folyadékkondicionáláshoz

- Zárt tartály szűrt légtelenítőkkel

- Rendszeres olajelemzés részecskeszámlálással

- Szigorú eljárások a karbantartás és az alkatrészek beszerelése során

A szűrőrendszernek óránként többször kell feldolgoznia a teljes rendszer térfogatát. Gyakori előírás, hogy üzem közben óránként legalább 3-5-ször szűrjék a teljes folyadékmennyiséget, és a kiegészítő vese-hurkos szűrés folyamatosan polírozza az olajat.

A szemcsés szennyeződésen túlmenően az oxidációból, a hőbomlásból és a víz behatolásából eredő folyadéklebomlás időszakos folyadékelemzést és cserét igényel. A modern hidraulikafolyadékok olyan adalékcsomagokat tartalmaznak, amelyek meghosszabbítják az élettartamot, de ezek az adalékanyagok idővel kimerülnek. A rendszeres időközönkénti (kritikus rendszerek esetében jellemzően 500-1000 üzemóránkénti) folyadékminta korai figyelmeztetést ad a romlásra, még mielőtt az alkatrészek megsérülnének.

Az agresszív szennyezés-szabályozás melletti gazdasági érv meggyőző. Míg a jó minőségű szűrők és a szigorú karbantartási protokollok növelik a működési költségeket, ezek a költségek elhanyagolhatóak az idő előtti alkatrészhibák, a nem tervezett leállások és a termeléskiesés költségeihez képest. Az iparági tanulmányok folyamatosan azt mutatják, hogy minden megfelelő szűrésre fordított dollár 5-10 dollárt takarít meg a karbantartási és csereköltségekben a rendszer életciklusa során.

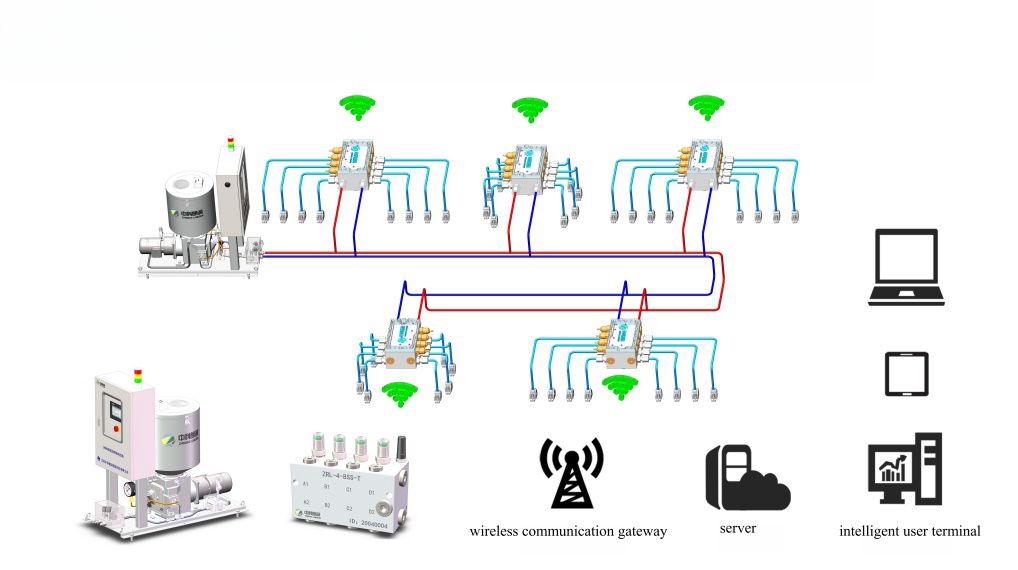

A modern hidraulikus rendszerek egyre gyakrabban tartalmaznak állapotfigyelő érzékelőket, amelyek valós idejű szennyeződési adatokat szolgáltatnak. A beépített részecskeszámlálók folyamatosan mérik a tisztaságot, figyelmeztetve a kezelőket, ha a szennyeződés meghaladja a célszintet. A szűrő helyén található nyomásérzékelők jelzik, ha az elemeket cserélni kell. A hőmérséklet- és áramlásérzékelők érzékelik a hatékonysági veszteségeket, amelyek belső kopásra utalhatnak. Az időalapú karbantartásról az állapotalapú karbantartásra való áttérés optimalizálja a rendszer üzemidejét, miközben csökkenti a szükségtelen alkatrészek cseréjét.

A hidraulikus vezérlőszelep-típusok – besorolásuk, működési elveik, teljesítményjellemzőik és karbantartási követelmények – ismerete képezi a megbízható, hatékony hidraulikus rendszerek tervezésének alapját. Az irány-, nyomás- és áramlásszabályozás szerinti funkcionális kategorizálás logikus keretet ad a megfelelő komponensek kiválasztásához. Az egyes kategóriákon belül a speciális szelepkonstrukciók speciális mérnöki kihívásokat kezelnek, a nulla szivárgás elérésétől a változó terhelés melletti állandó fordulatszám fenntartásáig.

A kiválasztási folyamatnak egyensúlyba kell hoznia a teljesítménykövetelményeket a szennyeződésérzékenységgel és a karbantartási képességekkel. A nagy pontosságú szervoszelepek kivételes vezérlést biztosítanak, de repülési szintű tisztaságot igényelnek. A robusztus arányos szelepek jó teljesítményt nyújtanak, és megbocsátják a karbantartási igényeket. Az egyszerű fojtószelepek alapvető funkciókat kínálnak minimális költséggel, de terhelés alatt nem képesek egyenletes sebességet fenntartani.

A rendszer integritása végső soron az áramkör legérzékenyebb alkatrészeinek megfelelő folyadéktisztaság fenntartásán múlik. A szennyeződés ellenőrzése nem kötelező – ez az alapvető követelmény, amely meghatározza, hogy az alkatrészek elérik-e tervezett élettartamukat, vagy idő előtt meghibásodnak. Ahogy a hidraulikus rendszerek folyamatosan fejlődnek digitális integrációval és intelligens érzékelőkkel, a szennyeződés-ellenőrzés, a megfelelő szelepválasztás és a szisztematikus karbantartás alapelvei továbbra is központi szerepet töltenek be a megbízható és hatékony működés elérésében.

```