Ha egy irányszabályozó szelep nem működik megfelelően, az a teljes hidraulikus rendszert leállíthatja. Ezek a szelepek a folyadékellátó rendszerek "forgalmi irányítóiként" működnek, és megmondják a hidraulikafolyadéknak, hogy merre és mikor kell menni. De valójában mi okozza ezeknek a kritikus összetevőknek a meghibásodását?

Az irányított szelepek meghibásodásának kiváltó okai általában a szennyeződések (amelyek a hibák 70-80%-áért felelősek), mechanikai kopás, elektromos problémák, tömítés romlása és nem megfelelő beszerelés. Míg a kezelők először az olyan tüneteket észlelik, mint a szelep beragadása vagy szivárgása, a mögöttes mechanizmusok gyakran összetett kölcsönhatásokat foglalnak magukban a folyadékok kémiája, a mechanikai igénybevétel és a termikus hatások között.

Ez a cikk azokat a hibamódokat vizsgálja, amelyekkel a karbantartó mérnökök és hidraulikus technikusok a leggyakrabban találkoznak ipari környezetben. Ezeknek a mechanizmusoknak a megértése segít a karbantartási stratégiában a reaktív javításoktól a prediktív megelőzés felé mozdulni.

Szennyeződés: Az elsődleges bűnös

A szennyeződés a hidraulikus szelepek meghibásodásának legnagyobb oka az iparágakban. A kutatások következetesen azt mutatják, hogy a hidraulikus rendszerrel kapcsolatos problémák 70-90 százaléka szennyezett folyadékra vezethető vissza. A kihívás abban rejlik, hogy megértsük, hogy a szennyeződésnek két különböző formája van, amelyek mindegyike különböző mechanizmusokon keresztül támadja meg a szelepelemeket.

A kemény részecskékből származó szennyeződések közé tartozik a por, fémforgács és koptató törmelék, amely összeszerelés, karbantartás során vagy sérült tömítéseken keresztül kerül a rendszerbe. Ezek a részecskék csiszolópapírként működnek a szelepház belsejében. Az orsó és a furata közötti precíziós illeszkedés általában mindössze 2-5 mikrométer (0,00008-0,0002 hüvelyk) – vékonyabb, mint egy emberi hajszál. Amikor ennél a hézagnál nagyobb részecskék bejutnak a résbe, beszorulnak a mozgó felületek közé, és három testet okoznak.

Kavitáció akkor következik be, amikor a helyi nyomás a hidraulikafolyadék gőznyomása alá esik, ami felforralja, és gőzbuborékok képződnek. A Bernoulli-elv szerint a folyadék sebessége drámaian megnő, amikor áthalad a szelepnyílás keskeny nyílásán, és ennek megfelelően csökken a nyomás. Ha ez a nyomásesés a statikus nyomást a folyadék gőznyomása alá csökkenti üzemi hőmérsékleten, akkor a folyadékáramban gyorsan gőzüregek keletkeznek.

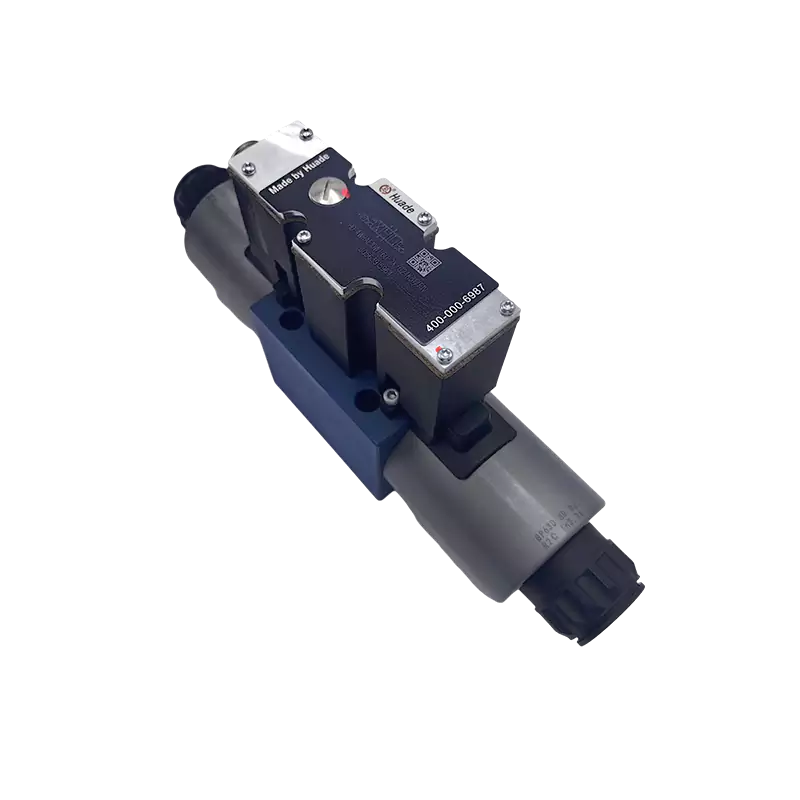

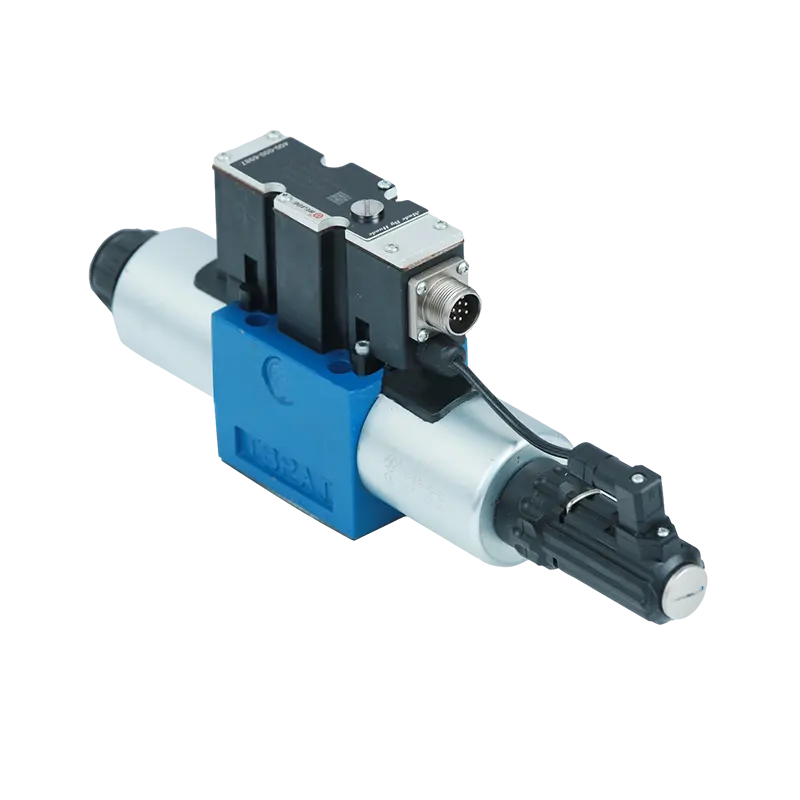

A különböző szeleptípusok nagymértékben eltérő érzékenységet mutatnak a szemcsés szennyeződésekkel szemben. A fúvóka-csappantyúval szerelt szervoszelepek meghibásodnak, ha 1-3 mikrométeres részecskék blokkolják a vezetőnyílásokat. A szabványos mágnesszelepek elviselik a nagyobb részecskéket, de még mindig gondos szűrést igényelnek. Az ISO 4406 tisztasági kód a folyadék szennyezettségi szintjének mérésére szolgál, három számot használva a 4, 6 és 14 mikrométer/ml folyadékrészecskeszám feletti részecskeszámra.

| Szelep típusa | Érzékenységi szint | Cél ISO 4406 kód | Tipikus hasadék | Meghibásodás kockázata |

|---|---|---|---|---|

| Szervo szelepek | Kritikai | 15/13/10 vagy jobb | 1-3 μm | A vezetőnyílások könnyen eltömődnek; kisebb szennyeződés a szabályozás meghibásodását okozza |

| Arányos szelepek | Magas | 17/15/12 | Udviklingen af hydrauliske stempeltyper fortsætter med at udvikle sig, efterhånden som producenterne integrerer smarte teknologier, avancerede materialer og sofistikerede kontrolsystemer. At forstå disse tendenser hjælper ingeniører med at specificere systemer, der vil forblive konkurrencedygtige og brugbare i årevis. | Najlepsze praktyki instalacyjne |

| Mágneses irányszelepek | Mérsékelt | 19/17/14 | 5-10 μm | Némi szennyeződést elvisel, de a hosszú távú expozíció a tömítés kopását okozza |

| Kézi emelőszelepek | Alacsony | 20/18/15 | >10 μm | A kézi erő leküzdheti a könnyű szennyeződés okozta súrlódást |

Lorsque vous comparez les sources, tenez compte du coût total, y compris les frais d'expédition, les conditions de garantie et la disponibilité du support technique. Le clapet anti-retour RVP 30 provenant des canaux agréés comprend de la documentation, des fichiers CAO pour la conception du système et un accès aux ingénieurs HYDAC pour les questions d'application. Ces services ajoutent de la valeur au-delà du composant lui-même.

A második szennyeződési veszélyt a lakknak vagy lakknak nevezett puha lerakódások jelentik. Ellentétben a kemény részecskékkel, amelyeket a szűrés eltávolíthat, a lakk kémiai reakciók révén képződik magában a hidraulikafolyadékban. A 60°C (140°F) feletti magas hőmérséklet az alapolaj oxidációját váltja ki, különösen, ha a rendszer kopása miatt oldott réz vagy vas katalizálja. Az oxidációs termékek kezdetben feloldódnak a folyadékban, de fokozatosan polimerizálódnak ragadós, oldhatatlan vegyületekké.

A lakklerakódások elsősorban a fémfelületeken halmozódnak fel alacsony áramlású területeken, különösen az orsóvégek és a vezérlőkamrák környékén. Az anyag ragasztóként működik, kitöltve az orsó és a furat közötti kritikus hézagot. A hőmérséklet-érzékenység jellegzetes meghibásodási mintát hoz létre, amely "hétfő reggeli rosszullét" néven ismert. Működés közben a meleg olaj puhán és félig oldott állapotban tartja a lakklerakódásokat, lehetővé téve a szelep működését. Ha a berendezés egy hétvége során tétlen, a folyadék lehűl, és a lakk merev bevonattá keményedik, amely mechanikusan rögzíti az orsót a helyén. A rendszert hétfőn reggel beindító kezelők olyan szelepeket találnak, amelyek nem hajlandók elmozdulni. Ahogy a rendszer felmelegszik a biztonsági szelep megkerülésével, a lakk ismét meglágyul, és a hiba rejtélyes módon eltűnik.

A spektrometriát használó hagyományos olajelemzési módszerek nem képesek kimutatni a lakk prekurzorait, mivel azok szubmikron puha részecskékként léteznek. Az ASTM D7843 szerinti membránfoltos kolorimetriás (MPC) teszt az egyetlen megbízható korai figyelmeztetés. Ez a teszt egy 0,45 mikrométeres szűrőmembránon engedi át az olajat, felfogva az oldhatatlan bomlástermékeket, amelyek megfestik a membránt. Egy spektrofotométer méri a színintenzitást a CIE Lab színterében, és ΔE értéket állít elő. A 15 alatti értékek alacsony lakkkockázatot jeleznek, míg a 30-40 feletti értékek a szelep küszöbönálló beragadását jelzik, és azonnali beavatkozást igényelnek az elektrosztatikus szűrő vagy ioncserélő gyanta rendszerekkel.

Mechanikai kopás és az alkatrészek fáradása

Még a tökéletesen tiszta rendszerekben is az ismétlődő nyomásciklusok fokozatosan elhasználják a szelepelemeket a normál működési feszültség következtében. A meghibásodási mechanizmusok alapvetően különböznek a szennyeződés okozta károsodástól, de végül a szelep hibás működésének hasonló tüneteit idézik elő.

A tömítőgyűrűk és a biztonsági gyűrűk folyamatos összenyomást és ellazulást tapasztalnak a rendszer nyomásának ingadozásával. Az elasztomer anyag maradandó deformáción megy keresztül a folyamatmérnökök által kompressziós készletnek nevezett eljárás révén. Több millió ciklus után az O-gyűrűk elveszítik azt a képességüket, hogy visszaálljanak eredeti formájukba. A csökkentett interferencia illesztés nagyobb belső szivárgást tesz lehetővé az orsón túl. A henger elsodródása észrevehetővé válik, mivel a szelep már nem tudja hatékonyan tartani a nyomást. A hőmérséklet felgyorsítja ezt az öregedési folyamatot – a 80°C-on (176°F) működő tömítések nagyjából kétszer olyan gyorsan bomlanak le, mint a 40°C-on (104°F).

A visszatérő rugók hasonló kifáradási kihívásokkal néznek szembe a nagy ciklusú alkalmazásokban. Ezek a rugók biztosítják az orsó központosításához vagy semleges helyzetbe való visszaállításához szükséges erőt a mágnesszelep feszültségmentesítése után. Az állandó kompressziós ciklusok fémfáradást okoznak, ami fokozatosan csökkenti a rugóállandót. Előfordulhat, hogy a legyengült rugók nem rendelkeznek elegendő erővel a hidraulikus nyomás vagy súrlódás leküzdéséhez, ami miatt az orsó eltolt helyzetben lóg. Szélsőséges esetekben feszültségkorróziós repedés lép fel, amikor a vízszennyeződés mechanikai igénybevétellel kombinálódik, ami hirtelen rugótöréshez és a szelepvezérlés teljes elvesztéséhez vezet.

Maga az orsó kopást tapasztal azokon a területeken, ahol a furathoz csúszik. A mikroszkopikus felületi egyenetlenségek nagy igénybevételnek kitett érintkezési pontokat hoznak létre, amelyek fokozatosan kifényesednek. Ez a radiális kopás növeli a hézag méretet, és nagyobb szivárgást tesz lehetővé. A kopási mintázat jellemzően aszimmetriát mutat, mivel az orsó kerülete körüli nyomáseloszlás a port konfigurációjától függően változik. Az egyik oldal gyorsabban kopik, mint a többi, ami azt okozhatja, hogy az orsó kissé felcsavarodik a furatban, és növeli a súrlódást.

Az ülésszelepek eltérő mechanikai kihívásokkal néznek szembe, mint az orsószelepek. Ahelyett, hogy csúszó mozgással kopnának, az ülésszelepek egy kúptól vagy golyótól függenek, amely az illeszkedő ülésfelülethez nyomja a tömítést. Az érintkezési feszültség egy keskeny vonalra összpontosul az ülés körül. Ha egy kemény részecske beszorul erre a tömítőfelületre, a rendszer nyomása a részecskéket a lágyabb fémbe hajtja, állandó benyomást vagy gödröt hozva létre. A sérült tömítővonal még a részecske eltávolítása után is lehetővé teszi a szivárgást. Ez a meghibásodási mód megmagyarázza, hogy az ülésszelepek miért váltanak át gyakran a tökéletes tömítésről a jelentős szivárgásra, kevés figyelmeztetéssel.

Elektromos és mágnesszelep meghibásodások

A vezérlőrendszerek és a hidraulikus szelepek közötti elektromos interfész olyan meghibásodási módokat vezet be, amelyek megzavarják azokat a technikusokat, akik csak a mechanikai okokra koncentrálnak. A mágnestekercs kiégése a leggyakrabban jelentett szelephibák közé tartozik, de az elemzés azt mutatja, hogy az elektromos problémák általában mechanikai okokból erednek, nem pedig pusztán elektromos hibákból.

Az AC (váltóáramú) mágnesszelepek különösen szoros kapcsolatot mutatnak a mechanikai és elektromos viselkedés között. A tekercs impedanciája elsősorban az induktív reaktancia függvénye, amely fordítottan változik a mágneses kör légrésével. Amikor először kap feszültséget egy váltakozó áramú mágnesszelepre, az armatúra a pólusfelülettől maximális távolságra helyezkedik el, maximális légrést és minimális induktivitást hozva létre. Az alacsony induktivitás alacsony impedanciát jelent, amely lehetővé teszi a normál tartóáram 5-10-szeresét elérő bekapcsolási áram átáramlását a tekercs tekercselésein.

Normál működés mellett az elektromágneses erő ezredmásodperceken belül bezárja az armatúrát. Az összeomló légrés drámaian megnöveli az induktivitást, növeli az impedanciát és csökkenti az áramerősséget a biztonságos állandósult szintre. A teljes sorozat az armatúra és az orsó szerelvény szabad mechanikus mozgásától függ. Ha a lakklerakódások, a szemcsés szennyeződés vagy a mechanikai kötés megakadályozza, hogy az orsó befejezze a löketét, a légrés nyitva marad. A tekercs a végtelenségig folytatja a hatalmas bekapcsolási áramot. A Joule-törvény (Q = I²Rt) szerint a tekercsben keletkező hő az áram négyzetével emelkedik. Másodperceken belül a tekercs szigetelése megolvad, ami egy rövidzárlatot okoz, amely még több hőt termel, amíg a tekercs teljesen meghibásodik.

Ez a mechanizmus megmagyarázza, hogy az égett tekercs egyszerű cseréje a mechanikai ragadás vizsgálata nélkül miért garantálja az ismételt meghibásodást. Az új tekercs azonnal kiég, ha a mechanikai probléma továbbra is fennáll. A diagnosztikai eljárásoknak mindig tartalmazniuk kell a kézi felülírás tesztelését – a szeleporsó fizikai megnyomását egy kézi működtetővel, hogy ellenőrizni lehessen a zökkenőmentes mozgást az elektromos hiba feltételezése előtt.

A DC (egyenáramú) mágnesszelepek jóindulatúbb meghibásodási mintákat mutatnak, mivel áramuk csak a feszültségtől és az ellenállástól függ (I = V/R), függetlenül az armatúra helyzetétől. A mechanikusan elakadt egyenáramú szelep egyszerűen nem vált, de ritkán égeti ki a tekercset. Az egyenáramú mágnesszelep meghibásodása általában valódi elektromos okokra vezethető vissza, mint például a névleges értékeket több mint 10 százalékkal meghaladó túlfeszültség, a túl magas környezeti hőmérséklet, amely megakadályozza a hőelvezetést, vagy a nedvesség behatolása, amely belső rövidzárlatot okoz.

Egy másik mechanikai-elektromos kölcsönhatás lép fel a magcsőben (armatúravezető). Ez a vékony falú cső elszigeteli az armatúrát a hidraulikus folyadéktól, miközben átengedi a mágneses fluxust. A mágnesszelep-rögzítő anyára ható túlzott szerelési nyomaték vagy a rendellenes nyomástüskék deformálhatják a csövet, és szűk pontokat képezhetnek, amelyek húzzák az armatúrát. A mágnesszelep nem termel elegendő erőt ennek a súrlódásnak a leküzdésére, ami „feszültség alatt álló, de mozgás nélküli” hibákat eredményez, amelyek elektromosnak tűnnek, de mechanikai okokból erednek.

3. Kompatybilność materiałowa

A tömítések jelentik az irányszabályozó szelepek kémiailag leginkább sérülékeny alkatrészeit. Míg a fém alkatrészek ellenállnak a legtöbb hidraulikafolyadéknak, az elasztomer tömítések katasztrofálisan meghibásodhatnak, ha nem kompatibilis vegyszereknek vannak kitéve. A meghibásodási mód teljesen eltér a kopással összefüggő károsodástól, és gyakran gyorsan jelentkezik a folyadékcsere vagy a tömítés nem megfelelő anyagokkal történő cseréje után.

A kémiai támadás elsősorban duzzadással és lágyulással nyilvánul meg. Ha a tömítés anyaga nem kompatibilis a hidraulikus folyadékkal, a folyadékmolekulák behatolnak a polimer mátrixba, és térfogat-tágulást okoznak. A duzzadt tömítés meghaladja a horony méreteit, és nagy interferenciát okoz a mozgó alkatrészekkel. A foszfát-észter tűzálló folyadékoknak, például a Skydrolnak kitett nitrilkaucsuk (NBR vagy Buna-N) tömítések ezt drámai módon demonstrálják. Az NBR felszívja a folyadékot és erősen megduzzad, lágy gélszerű masszává alakulva. A kiterjesztett tömítés óriási súrlódást kelt az orsóval szemben, és órákon belül teljesen megakadályozhatja a szelep működését. A nyírás a meglágyult gumiból kiszakítja a darabokat, és olyan törmeléket képez, amely eltömíti a vezetőjáratokat, és károsítja a későbbi alkatrészeket.

A tömítőanyag megfelelő kiválasztásához az elasztomer kémiáját az adott hidraulikafolyadékhoz kell igazítani. A kihívás fokozódik azokban a rendszerekben, amelyek ásványolajról szintetikus folyadékokká alakítanak át, vagy váltanak a különböző tűzálló készítmények között. Ami az egyik alkalmazásban tökéletesen működik, az azonnali kudarcot okoz a másikban.

| Hidraulika folyadék típusa | Nitril (NBR) | Fluorokarbon (Viton/FKM) | EPDM gumi | poliuretán |

|---|---|---|---|---|

| Ásványi olaj | Kiváló | Kiváló | Súlyos károsodás | Kiváló |

| Foszfát-észter (Skydrol) | Súlyos károsodás | Mérsékelt/Gyenge | Kiváló | Súlyos károsodás |

| Víz glikol | Jó | Jó | Jó | Gyenge (hidrolízis) |

| Biológiailag lebomló észter (HEES) | Igazságos | Jó | Szegény | Igazságos |

A táblázat kritikus összefüggéseket tár fel – az EPDM kiválóan teljesít a foszfát-észter-rendszerekben, de katasztrofálisan kudarcot vallanak az ásványolajokban, ami az NBR-hez képest pontosan ellentétes mintát mutat. A fluorkarbon tömítések (Viton) széles körű kompatibilitást kínálnak, de lényegesen drágábbak, és csak mérsékelt teljesítményt mutatnak egyes tűzálló folyadékokban. A technikusoknak ellenőrizniük kell a tömítés anyagkódjait a karbantartás során, és meg kell győződniük arról, hogy a cserealkatrészek megfelelnek a folyadék kémiájának.

A nagynyomású alkalmazások egy tisztán mechanikus tömítés meghibásodási módot vezetnek be, amelyet extrudálásnak vagy rágcsálásnak neveznek. 20 MPa-t (3000 psi) meghaladó nyomáson az O-gyűrűk inkább viszkózus folyadékokként viselkednek, mint rugalmas szilárd anyagokként. Ha az egymáshoz illeszkedő fémrészek közötti hézag a kopás vagy a megmunkálási tűrés felhalmozódása miatt meghaladja a tervezési határértékeket, a rendszer nyomása a gumit a résbe kényszeríti. A nyomás lüktetése miatt az extrudált rész ismételten kinyomódik és visszahúzódik. A fém élek ollóként működnek, és minden nyomási ciklusnál apró darabokat vágnak le a tömítésből. A sérült tömítés az alacsony nyomású oldalon jellegzetes rágott megjelenést mutat. A mérnökök megakadályozzák az extrudálást a nagynyomású alkalmazásokban azáltal, hogy PTFE-ből (politetrafluor-etilén) készült tartalék gyűrűket szerelnek fel az egyes O-gyűrűk alacsony nyomású oldalán, fizikailag blokkolva az extrudálási utat.

A szélsőséges hőmérsékleti viszonyok a kémiai kompatibilitástól független mechanizmusok révén is rontják a tömítéseket. A tömítés hőmérsékleti besorolását meghaladó tartós hőhatás megkeményedést és rugalmasságának elvesztését okozza. A törékeny tömítés összenyomás hatására megreped, állandó szivárgási utakat hozva létre. Az üvegesedési pont alatti hideg hőmérséklet hasonló ridegséget okoz. A hidegben meghajló tömítések katasztrofálisan eltörhetnek. A tömítéskatalógusokban található hőmérséklet-előírások olyan kritikus kiválasztási kritériumokat jelentenek, amelyeket a karbantartó csapatok néha figyelmen kívül hagynak.

Folyadékdinamikai problémák: Kavitáció és erózió

A nagy sebességű folyadékáramlás a szelepnyílásokon és járatokon olyan erőket hoz létre, amelyek képesek a fémfelületek fizikai tönkretételére. Ezek a folyadékdinamikus meghibásodási módok különböznek a szennyeződéstől vagy kopástól, mivel a károsodást maga a folyadék okozza, nem pedig idegen részecskék vagy ismétlődő mozgás.

Kavitáció akkor következik be, amikor a helyi nyomás a hidraulikafolyadék gőznyomása alá esik, ami felforralja, és gőzbuborékok képződnek. A Bernoulli-elv szerint a folyadék sebessége drámaian megnő, amikor áthalad a szelepnyílás keskeny nyílásán, és ennek megfelelően csökken a nyomás. Ha ez a nyomásesés a statikus nyomást a folyadék gőznyomása alá csökkenti üzemi hőmérsékleten, akkor a folyadékáramban gyorsan gőzüregek keletkeznek.

A pusztító fázis akkor kezdődik, amikor ezek a gőzzel töltött buborékok lefelé áramlanak a nagyobb nyomású régiókba. Nem tudják fenntartani magukat, a buborékok hevesen összeomlanak az úgynevezett összeomlásnak nevezett folyamat során. Minden egyes összeomló buborék egy mikroszkopikus méretű, nagy sebességű sugarat hoz létre, amely szuperszonikus sebességet érhet el, és több ezer bar feletti helyi nyomást hoz létre. Amikor ezek a mikrosugarak ismételten fémfelületekhez érnek, a vízsugaras vágáshoz hasonló mechanizmuson keresztül erodálják az anyagot. A sérült felületeken jellegzetes szivacsos lyukképződés alakul ki, amely tönkreteszi a szeleporsók precízen megmunkált adagolóéleit.

A kezelők gyakran észlelik a kavitációt, mielőtt a szemrevételezéssel feltárnák a sérülést, mert az jellegzetes akusztikus jeleket hoz létre. A buborékok ismételt összeomlása olyan zajt kelt, mint a kavics rázkódása egy tartályban vagy magas hangú nyikorgás. A kavitációs küszöb közelében működő rendszerek időszakos zajt mutatnak, amely a terhelés változásával jön és megy. A zaj közvetlenül korrelál a progresszív fémerózióval, így az akusztikus monitorozás értékes prediktív karbantartási eszköz.

Egy kapcsolódó, de különálló hibamód, az úgynevezett huzalhúzási erózió, hatással van a szelepülékfelületekre. Ha egy szelepet le kell zárni, de az ülést nyitva tartó részecskék vagy felületi sérülés miatt nem sikerül teljesen lezárni, a nagynyomású folyadék rendkívüli sebességgel áthatol a mikroszkopikus résen. Az áramlási sebesség másodpercenként több száz métert is elérhet ezeken az apró szivárgásokon keresztül. A folyadéksugár vízkésként vágja át a fémet, keskeny barázdákat vésve, amelyek a finom huzalból származó karcokhoz hasonlítanak. Amint a huzalhúzás károsodása megkezdődik, a szivárgási terület gyorsan megnő, és a szelep elveszíti minden nyomástartó képességét.

A szelepen lévő nyomáskülönbség határozza meg a kavitációt és az erózió intenzitását. A tervezőmérnökök megfelelő áramlási kapacitású szelepeket választanak ki, hogy a nyomásesést az elfogadható határokon belül tartsák. A szelepek tervezettnél nagyobb nyomáskülönbséggel történő működtetése felgyorsítja a folyadékdinamikai károsodást. Azok a rendszerek, amelyeknél a vezetőleeresztő vezetékek nem megfelelőek vagy a tartálynyílások eltömődnek, ellennyomást hoznak létre, amely túlzott nyomáseséssel kényszeríti a fő orsót, ami kavitációt vált ki, még akkor is, ha a rendszer specifikációi normálisnak tűnnek.

Telepítési és mechanikai igénybevételi tényezők

A szelepszereléssel és a rendszertervezéssel kapcsolatos mechanikai tényezők olyan meghibásodási módokat hoznak létre, amelyek megzavarják a hibaelhárítókat, mivel a szelep közvetlenül a telepítés után hibásnak tűnik, de a rendszerből történő eltávolításkor szabadon működik. Ezek a beszerelés okozta meghibásodások a szeleptest rugalmas deformációjából erednek szerelési erők hatására.

Az allemezekre vagy elosztókra szerelt irányított vezérlőszelepek egyenletes szorítóerőt igényelnek több rögzítőcsavaron. Az egyenetlen nyomaték alkalmazása a szeleptest enyhén elcsavarodik. Míg ez a deformáció csak néhány mikrométert mérhet, kritikussá válik azoknál a szelepeknél, amelyeknél az orsó és a furat közötti hézag mindössze 2-5 mikrométer. Egy ellipszissé csavart kör alakú furat becsípheti a hengeres orsót az ellentétes pontokon, ami jelentősen megnöveli a súrlódást vagy teljesen elakad az orsó.

A hibajelzés egyértelműen megmutatkozik – egy új szelep, amely nem hajlandó elmozdulni, ha a rendszerhez van csavarozva, kézben tartva szabadon mozog. Azok a technikusok, akik nem ismerik ezt a mechanizmust, gyakran a szelepgyártót hibáztatják, és szükségtelen garanciális visszaküldést kezdeményeznek. A valódi ok a nem megfelelő telepítési eljárásban keresendő. A szelepgyártók forgatónyomaték-értékeket és meghúzási sorrendet határoznak meg a szerelvények rögzítéséhez. Ezen előírások betartása a furatgeometriát a tűréshatáron belül tartja. A túlzott nyomaték vagy a saroktól sarokig történő meghúzási minták csavarodási feszültséget okoznak, amely oválissá teszi a furatot.

Az allemez síksága egy másik kritikus telepítési paraméter. Ha a szerelési felületen hullámosak vagy kiemelkedések láthatók a hegesztési fröccsenés vagy korrózió miatt, akkor a szeleptest lecsavarozva megfelel ezeknek az egyenetlenségeknek. Az ebből eredő testtorzulás belső eltolódást okoz az orsó és a furat között. A mérnökök a maximális síkossági eltérést határozzák meg, jellemzően 0,025 mm (0,001 hüvelyk) körül a szelep rögzítési felületén. A karbantartó csapatok néha figyelmen kívül hagyják ezt a specifikációt, különösen helyszíni javítások vagy rendszermódosítások során.

Hasonló kihívásokkal néznek szembe az elosztó üregeibe szerelt patronszerű szelepek is. A menet nyomatéka és az üreg mélysége egyaránt befolyásolja a kazetta illeszkedését. A túlfeszített menetek deformálhatják a patrontest vékony falait. A helytelen üregmélység miatt a kazetta feszültségben vagy összenyomódásban marad, amelyek bármelyike torzítja a belső hézagokat. Ezek a telepítési hibák olyan szelepekben nyilvánulnak meg, amelyek tökéletesen működtek a próbapadon, de beragadtak vagy szivárognak, amikor a gyártási elosztóba szerelték be.

A vibráció és az ütési terhelés dinamikus feszültségeket okoz, amelyek idővel kifárasztják a fém alkatrészeket. A mobil berendezésekre vagy dugattyús gépekre szerelt irányított szelepek olyan gyorsulási erőket fejtenek ki, amelyek megrepednek a szerelési kiemelkedéseken, eltörik a rögzítőcsapokat és meglazítják a menetes csatlakozásokat. A vízkalapács okozta mechanikai ütés – a szelepek gyors zárásakor keletkező nyomáslökések – többszörösével meghaladhatják a szelep névleges nyomását. Az ismétlődő nyomáscsúcsok megkeményítik a fémfelületeket, és kifáradási repedéseket okoznak, amelyek végül ház- vagy orsótöréshez vezetnek.

Diagnosztikai módszerek az irányított szabályozószelepek meghibásodására

A hatékony hibaelhárítás szisztematikus vizsgálatot igényel, amely az alkatrészek cseréje előtt elkülöníti a hibamechanizmust. A következő diagnosztikai szekvencia az egyszerű külső ellenőrzésektől az invazív belső ellenőrzésig terjed, minimalizálja az állásidőt, miközben összegyűjti a kiváltó okokra vonatkozó végleges adatokat.

A vizuális és érzékszervi vizsgálat az első lépés. Külső folyadékszivárgás a ház illesztései vagy tömítőgyűrűi körül az O-gyűrű meghibásodását jelzi. Égésnyomok vagy megolvadt műanyagok a mágnestekercseken elektromos túlmelegedést jeleznek. Az égett tekercsszigetelés jellegzetes szaga jelentősen eltér a normál hidraulikaolaj szagától. A kavitáció jellegzetes zajt kelt, amelyet a képzett technikusok azonnal felismernek. Az alapvonali akusztikus aláírások megfelelő működés közbeni rögzítése lehetővé teszi az összehasonlítást, amikor problémák merülnek fel.

A kézi felülírás tesztelése biztosítja a kritikus mechanikai és elektromos különbségtételt. Szinte minden mágnesszelep tartalmaz egy kézi nyomócsapot vagy gombot, amely mechanikusan kényszeríti az orsót az elmozdulásra. Ha a szelep reagál a kézi működtetésre, és a rendszer megfelelően működik, a szelepmechanizmus megfelelően működik, és a probléma az elektromos vezérlőáramkörökben van. Ezzel szemben az orsó kézi mozgatásának képtelensége megerősíti a szennyeződés, lakk vagy deformáció miatti mechanikai kötődést. Ez az egyszerű teszt másodpercekig tart, de kiküszöböli az órákig tartó elpazarolt erőfeszítést a rossz hibaüzemmód után.

Az elektromos ellenőrzéshez meg kell mérni a tekercs ellenállását és a tényleges üzemi feszültséget. A specifikációs tartományon kívül eső ellenállásértékek (általában 50-200 ohm egyenáramú tekercseknél, 10-50 ohm váltóáramú tekercseknél) a tekercs sérülését jelzik. Az ellenállás azonban önmagában hiányos történetet mesél el. A mágnesszelep csatlakozóján terhelés alatt mért feszültség feszültségesést mutat a laza csatlakozások vagy az alulméretezett vezetékek miatt. A 24 VDC névleges feszültségű mágnesszelep, amely a huzalellenállás miatt csak 18 V egyenfeszültséget kap, nem fejleszthet elegendő erőt ahhoz, hogy az orsót elmozdítsa a súrlódási és nyomási erők ellen. Az elektromágneses erő a feszültség négyzetével (F ∝ V²) változik, így a feszültségesés különösen káros.

A belső szivárgás számszerűsítéséhez hidraulikus vizsgálóberendezésre van szükség. A mobil berendezéseknél a legpraktikusabb módszer a szelepnyílások blokkolása és külön nyomás alá helyezése a tartályba irányuló áramlás mérése közben. A mért szivárgás és a gyártó specifikációinak összehasonlítása megállapítja, hogy a belső kopás nem haladta-e meg az elfogadható határokat. Helyhez kötött berendezések esetén a működtető szerkezet terhelés alatti eltolódásának megfigyelése biztosítja a funkcionális szivárgás értékelését. Az a szelepmozgató, amely lassan kinyúlik vagy visszahúzódik, amikor a szelep semleges helyzetben van, túlzott belső szivárgást jelez, ami lehetővé teszi, hogy a nyomás rossz kamrát érjen el.

A hőképalkotás nem invazív technikát kínál a belső szivárgás észlelésére, mielőtt az kritikussá válna. A kopástól megnagyobbodott hézagokon keresztül történő nagy sebességű áramlás a fojtás révén hőt termel. A szeleptestet pásztázó infravörös kamera forró pontokat tár fel olyan helyeken, ahol abnormális belső áramlás van. A környező területek feletti 10-20°C-os hőmérséklet-különbségek jelentős szivárgási utakat jeleznek. Ez a korai figyelmeztetés lehetővé teszi az ütemezett karbantartást, mielőtt a teljes meghibásodás leállítaná a termelést.

Az olajelemző laboratóriumok a folyadékmintákat szemcsés szennyeződés és kémiai lebomlás szempontjából egyaránt vizsgálják. A részecskeszámlálás meghatározza az ISO 4406 tisztasági kódot, és azonosítja, hogy a szűrőrendszerek megfelelően működnek-e. A savszám vizsgálata kimutatja az oxidációs szintet. A lakkkal kapcsolatos problémák esetében a legfontosabb, hogy az MPC-elemzés kérése korai figyelmeztetést biztosít a ragadós lerakódások kialakulására, még mielőtt a szelepek megtapadnának. Egy átfogó olajelemző program felderíti a szennyeződési problémákat, mielőtt azok tönkretennék a drága szelepeket.

| Tünet | Valószínű ok | Diagnosztikai ellenőrzés | Jogorvoslat |

|---|---|---|---|

| A szelep nem tolódik el | 1) A tekercs égett/nyitott 2) Az orsó leragadt a lakktól 3) A test torzulása |

1) Mérje meg a tekercs ellenállását 2) Próbálkozzon kézi felülírással 3) Enyhén lazítsa meg a rögzítőcsavarokat |

1) Cserélje ki a tekercset és rögzítse a ragasztást Elmozdulás a prediktív karbantartás felé 3) Menjen vissza a specifikáción |

| A tekercs többször ég | 1) Az orsó bekötése váltakozó áramú bekapcsolást okoz 2) Túlfeszültség 3) Magas ciklussebesség |

1) Ellenőrizze az orsó súrlódását 2) Mérje meg a kapocsfeszültséget 3) Tekintse át a vezérlési logikát |

1) Javítsa meg a kötést, vagy váltson egyenáramra 2) Megfelelő tápellátás 3) Javítsa a hűtést vagy csökkentse a ciklusokat |

| A működtető elmozdul | 1) Belső kopás/szivárgás 2) Tömítéshiba 3) Szennyezett folyadék |

1) Blokkolja a nyílásokat és mérje meg a nyomáscsökkenést 2) Ellenőrizze a visszatérő vezeték áramlását 3) Ellenőrizze a folyadék tisztaságát |

1) Cserélje ki a szelepet 2) Cserélje ki a tömítéseket 3) Szűrje le az olajat az ISO célértékre |

| Túlzott zaj | 1) Kavitáció 2) AC mágnesszelep zümmögés |

1) Elemezze a zajfrekvenciát 2) Vizsgálja meg az armatúra felületét, hogy nem szennyeződött-e |

1) Növelje az ellennyomást, távolítsa el a levegőt 2) Tisztítsa meg a pólusfelületeket, vagy kapcsoljon egyenáramra |

A hibaelhárítási útmutató olyan tünet-ok-megoldás összefüggéseket szintetizál, amelyekkel a helyszíni technikusok a leggyakrabban találkoznak. Ennek a strukturált megközelítésnek a követése csökkenti a diagnosztikai időt, miközben növeli az első alkalommal történő javítás sikerének arányát.

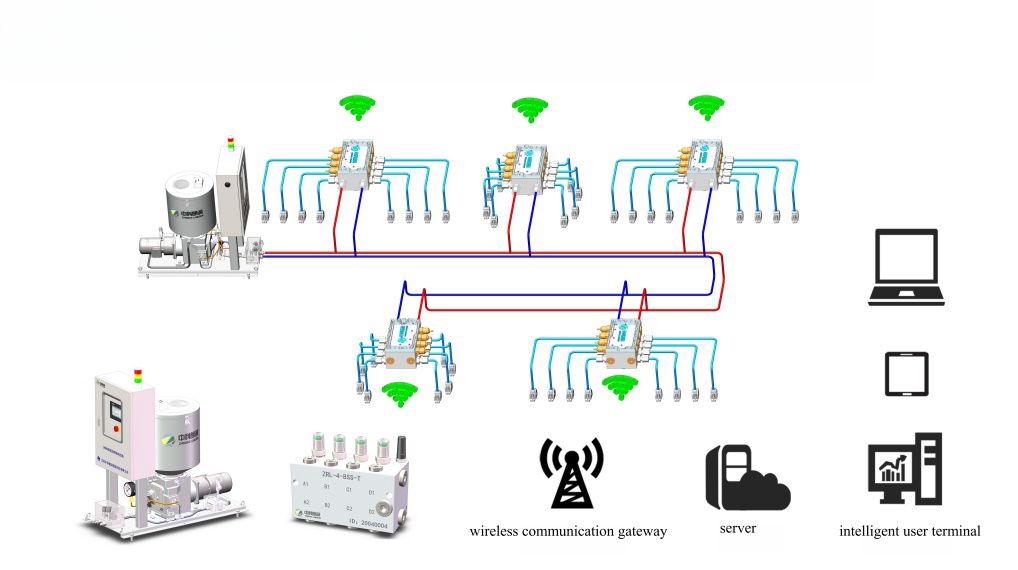

Elmozdulás a prediktív karbantartás felé

A hibamechanizmusok megértése lehetővé teszi az átállást a reaktív meghibásodási karbantartásról a prediktív állapotalapú karbantartási stratégiákra. Ahelyett, hogy megvárnák, amíg a szelepek meghibásodnak a gyártás során, a prediktív megközelítések korán észlelik a romlást, és ütemezik a javításokat a tervezett állásidő alatt.

Az alapszintű teljesítménymutatók felállítása biztosítja a prediktív programok alapját. Az új szelepjellemzők rögzítése, beleértve a kézi működtető erőt, az elektromos áramfelvételt, a belső szivárgási arányt és az akusztikus aláírást, referenciaadatokat hoz létre. Időszakos mérések, amelyek az alapvonaltól való eltérést mutatják a kiváltó vizsgálatot a teljes meghibásodás előtt.

A szennyeződés elleni védekezés elsődleges figyelmet érdemel, mivel a legtöbb meghibásodásért ez a felelős. A rendszeres olajmintavétel részecskeszámlálással és MPC-teszttel is megoldja a problémákat, mielőtt a szelepek beragadnak. A célértékeket meghaladó ISO-tisztasági kódokat mutató rendszerek azonnali szűrőrendszer-ellenőrzést és potenciálisan szűrőelem cserét igényelnek. A 30 fölé emelkedő MPC ΔE értékek elektrosztatikus vagy gyanta alapú lakkeltávolító rendszerek telepítését igénylik.

Az alkatrészek csereintervallumának a tényleges működési feltételeket kell tükröznie, nem pedig tetszőleges időtartamokat. Az évente milliószor ciklikus szelepek gyakrabban igényelnek tömítéscserét, mint a ritkán működő szelepek. A hőmérséklet, a folyadék típusa és a nyomásszintek mind befolyásolják a lebomlási sebességet. A meghibásodási előzmények adatainak gyűjtése lehetővé teszi az élettartam statisztikai előrejelzését, amely az adott alkalmazásokhoz van szabva. Egyes műveletek szelepciklus-számlálókat alkalmaznak, amelyek a karbantartást a tényleges használat, nem pedig a naptári idő alapján indítják el.

A karbantartó személyzet megfelelő telepítési eljárásokra való kiképzése megakadályozza a hibaelhárítókat meghiúsító mechanikai igénybevételi hibákat. A dokumentált eljárások meghatározott nyomatékértékekkel, meghúzási sorrendekkel és síkosság-ellenőrzéssel történő létrehozása konzisztens eredményeket biztosít a műszakok és a technikusok között. A nyomatékkulcsokat rendszeresen kalibrálni kell, és minden szelepszerelési munkához szükséges.

A rendszertervezési áttekintések azonosíthatják azokat a körülményeket, amelyek felgyorsítják a szelepkopást. A nem megfelelő előtét-leeresztő vezetékek, a nyomáscsillapítók hiánya és a szelepek nem megfelelő méretezése mind hozzájárulnak az idő előtti meghibásodáshoz. Ezeknek a rendszerszintű problémáknak a megoldása hatékonyabban csökkenti a meghibásodások gyakoriságát, mint a szelepek egyszerű cseréje azonos egységekre, amelyek ugyanolyan káros körülményeknek néznek szembe.

A költség-haszon elemzés erősen támogatja az előrejelző karbantartást olyan kritikus rendszerek esetében, ahol a szelep meghibásodása költséges állásidőt okoz. Míg a prediktív programok befektetést igényelnek a tesztelő berendezésekbe és a képzésbe, a megtérülés a kiküszöbölhető nem tervezett leállások, az alkatrészek meghosszabbítása és a vészhelyzeti javítási költségek csökkentése révén jön létre. Az átfogó prediktív programokat megvalósító üzemekben jellemzően a szelepekkel kapcsolatos meghibásodások 60-80 százalékkal csökkennek két éven belül.

Következtetés

Az irányított szabályozó szelep meghibásodása több, egymással kölcsönhatásban lévő mechanizmusból ered, nem pedig egyedi okokból. A szennyeződés dominál a meghibásodási statisztikákban, de különböző fizikai folyamatokon keresztül nyilvánul meg - a kemény részecskék kopásos kopást okoznak, míg a lágy lakklerakódások vegyi tapadást okoznak. Az elektromos meghibásodások általában mechanikai kötésre vezethetők vissza, ami megakadályozza a mágnesszelep megfelelő működését. A tömítés leromlása gyakrabban tükrözi a kémiai összeférhetetlenséget vagy a mechanikai extrudálást, mint az egyszerű öregedés. A folyadékdinamikus erők kavitáció és nagy sebességű erózió révén károsítják a pontos felületeket. A beépítési feszültség geometriai torzulást okoz, amely megköti a mozgó alkatrészeket.

A hatékony hibamegelőzés rendszerszintű gondolkodást igényel, amely túlmutat magán a szelepen. A szeleptípusnak megfelelő, ISO 4406 szabvány szerinti folyadéktisztaság képezi az alapot. A tömítések és a hidraulikafolyadék közötti kémiai kompatibilitás megakadályozza a katasztrofális duzzadási hibákat. A megfelelő telepítési eljárások fenntartják a kritikus belső távolságokat. A túlzott nyomásesést vagy nem megfelelő hűtést okozó rendszertervezési problémák megoldása drámaian meghosszabbítja a szelep élettartamát.

A reaktív karbantartásról a prediktív állapotfigyelésre való áttérés elválasztja a nagy teljesítményű műveleteket a váratlan hibáktól sújtottaktól. Az olajelemző programok, a hőképes felmérések és az akusztikus monitorozás már a korai szakaszban észleli a problémákat, amikor a korrekciós intézkedések kevésbe kerülnek, és nincs szükség vészhelyzeti leállásra. A szelephibák mögött meghúzódó alapvető fizika és kémia megértése a karbantartást az alkatrészcseréből a megbízhatóság tervezésévé alakítja.