A hidraulikus irányvezérlő szelepek a folyadékellátó rendszerek vezérlőközpontjaként szolgálnak, meghatározva, hogy mikor, hol és hogyan áramlik a nyomás alatt lévő folyadék a működtetőkhöz. Ezek a szelepek a folyadékáramlás irányát a belső járatok nyitásával, zárásával vagy csatlakozási állapotának megváltoztatásával szabályozzák. A mobil berendezéseket, ipari automatizálási rendszereket vagy nehézgépeket tervező mérnökök számára elengedhetetlen a különböző hidraulikus irányszabályozó szeleptípusok ismerete ahhoz, hogy a szelepek képességeit az alkalmazási követelményekhez igazítsák.

A hidraulikus irányszabályozó szelepek osztályozása több dimenziót követ a fizikai felépítés, a működési elvek és a szabályozási módszerek alapján. Mindegyik besorolás a folyadékmechanika, az elektromos hatékonyság és a rendszerintegrációs igények által meghatározott teljesítményhatárokra vonatkozik.

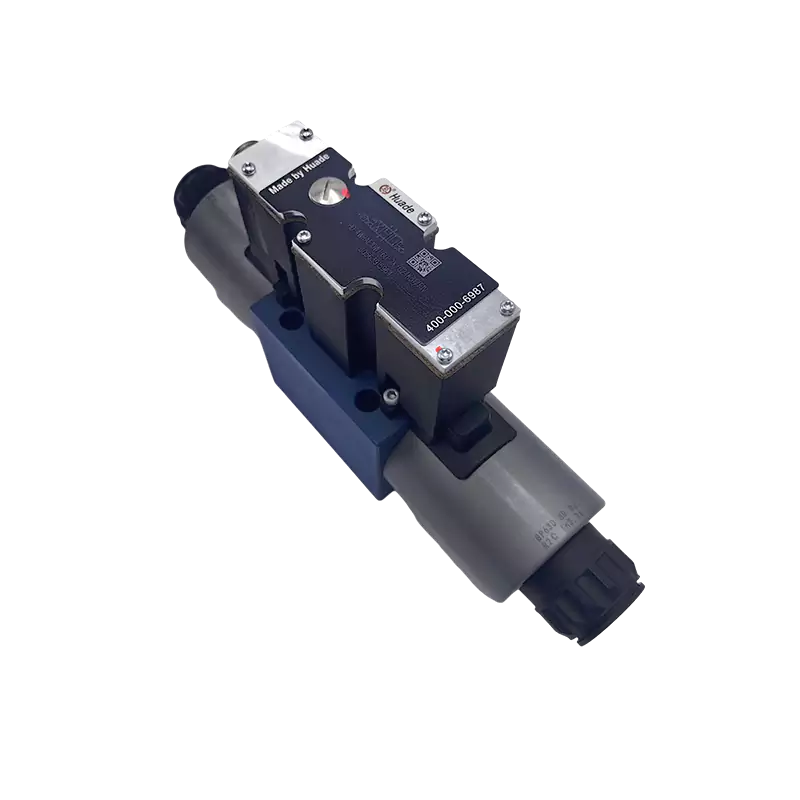

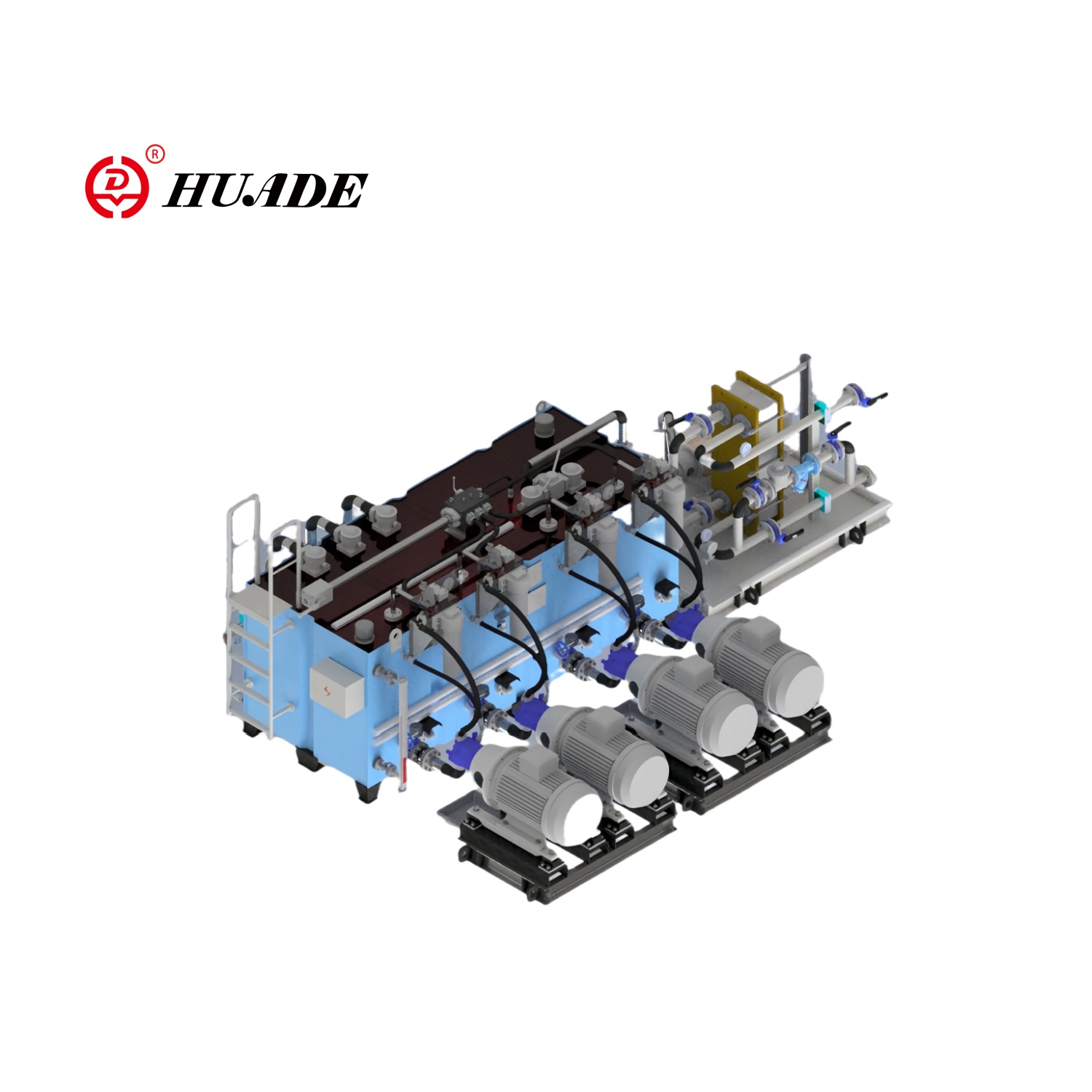

[A hidraulikus irányvezérlő szelep belső szerkezetének áttekintésének képe]Osztályozás útszám és pozíciószám szerint

A hidraulikus irányszabályozó szeleptípusok legalapvetőbb osztályozása a W/P jelölési rendszert használja, ahol W a csatornák (portok) számát, a P pedig a szelep által fenntartható pozíciók számát jelenti. Ez az ISO 1219-1 grafikus szimbólumokhoz igazított szabványos elnevezési konvenció azonnali betekintést nyújt a szelepek működésébe.

Az útszám a szeleptest külső csatlakozónyílásaira vonatkozik. Szabványos ipari alkalmazásokban ezek a portok a következőket tartalmazzák: P (nyomás/szivattyú port), T (tartály/visszafolyó nyílás) és általában A és B jelzésű működő portok. A 4 utas szelep négy külső vezetékhez csatlakozik, míg a 3 utas szelep három porttal rendelkezik, a 2 utas szelep pedig csak két csatlakozási pontot biztosít.

A pozíciószám azt jelzi, hogy a szeleporsó vagy elem hány stabil állapotot tud elérni. A 2 állású szelep be/ki üzemmódban működik, két különálló állapotban. A 3 állású szelep semleges középső pozíciót ad, ami kritikussá válik a rendszer készenléti viselkedése és az energiagazdálkodás szempontjából.

Az ezt a besorolást használó általános hidraulikus irányszabályozó szeleptípusok közé tartozik a 2/2 szelep az egyszerű ki-be vezérléshez, a 3/2 szelep az egyszeres működésű hengervezérléshez, a 4/2 szelep az alapvető kettős működésű hengerműveletekhez és a 4/3 szelep, amely a legsokoldalúbb konfigurációt képviseli a kétirányú működtető vezérléséhez meghatározott középső feltételek mellett.

A pilóta működtetésű mágnesszelepek kétlépcsős kialakítással oldják meg az áramláskorlátozást. A mágnesszelep egy kis vezérlőszelepet vezérel, amely a vezérlőfolyadékot a fő orsó végén található kamrákba irányítja. A fő orsón belüli nyomáskülönbség, amelyet ez a pilótaáram hoz létre, elegendő erőt generál a fő orsó elmozdításához, méretétől függetlenül. Ebben az architektúrában a mágnesszelep csak jelgenerálást végez, és sokkal kevesebb elektromos energiát igényel, mint az ugyanazt az áramlást kezelő, közvetlen működésű kialakítás. A pilótavezérlésű irányított szelepek percenként több száz vagy akár több ezer litert is képesek kezelni, miközben a mágnesszelep energiafogyasztását 10-20 watt alatt tartják.

Amikor egy mobil kotrógéphez hidraulikus irányított szeleptípust határoznak meg, a mérnökök általában 4/3 szelepet választanak tandem középponttal, hogy csökkentsék a hidraulikus rendszer hőterhelését az üresjárati időszakokban, és elfogadják a valamivel alacsonyabb tartási merevséget a hőkezelés és az üzemanyag-hatékonyság kompromisszumaként.

Osztályozás szelepkialakítás szerint: orsószelepek vs

A csatlakozó- és pozíciószámokon túl a hidraulikus irányszabályozó szeleptípusok alapvetően különböznek a belső áramlásszabályozó elemeikben. A két elsődleges kialakítás az orsószelepek és a billenőszelepek, amelyek mindegyike külön előnyöket kínál az alkalmazási követelmények alapján.

Orsószelepek

Az orsószelepek hengeres orsót használnak, amely egy pontosan megmunkált furatban csúszik az áramlási utak nyitására és zárására. Az orsó felületeket (tömítőfelületeket) és hornyokat (áramlási járatokat) tartalmaz. Ahogy az orsó axiálisan mozog, felfedi vagy blokkolja a szeleptestbe bedolgozott nyílásokat. Ez a kialakítás lehetővé teszi a végtelen pozicionálást a diszkrét állapotok között, így az orsó típusú hidraulikus irányszabályozó szelepek ideálisak az arányos és szervo alkalmazásokhoz, amelyek precíz áramlási modulációt igényelnek. Az orsószelepek gyártási pontossága szűk, jellemzően 5-25 mikrométeres radiális hézagot igényel az orsó és a furat között a belső szivárgás minimalizálása és a zökkenőmentes működés érdekében.

A jó tömítést lehetővé tevő szűk hézagok egyúttal az orsószelepeket is érzékennyé teszik a folyadékkal szemben. A sugárirányú hézagnál nagyobb részecskék az orsó megtapadását vagy beszorulását okozhatják, ami a rendszer meghibásodásához vezethet. Ezért az orsó típusú irányított vezérlőszelepeket használó rendszereknek szigorú folyadéktisztaságot kell fenntartaniuk, jellemzően az ISO 4406 tisztasági kódja 18/16/13 vagy jobb a szabványos ipari alkalmazásokhoz, a szervoszelepek pedig még szigorúbb szinteket igényelnek, például 16/14/11.

Poppet szelepek

A szelepek kúp alakú vagy golyós elemeket használnak, amelyek a megmunkált szelepülékekhez illeszkednek, hogy megakadályozzák az áramlást. Működtetéskor a tartóelem felemelkedik az ülésről, lehetővé téve az elem körüli áramlását. Ez az ülék-tárcsás kialakítás kiváló tömítést biztosít, lényegében nulla belső szivárgás mellett zárt helyzetben, így a poppet típusú hidraulikus irányszabályozó szelepek kiválóan alkalmasak olyan alkalmazásokhoz, ahol szoros elzárást vagy terhelést a gravitációval szemben elsodródás nélkül kell tartani.

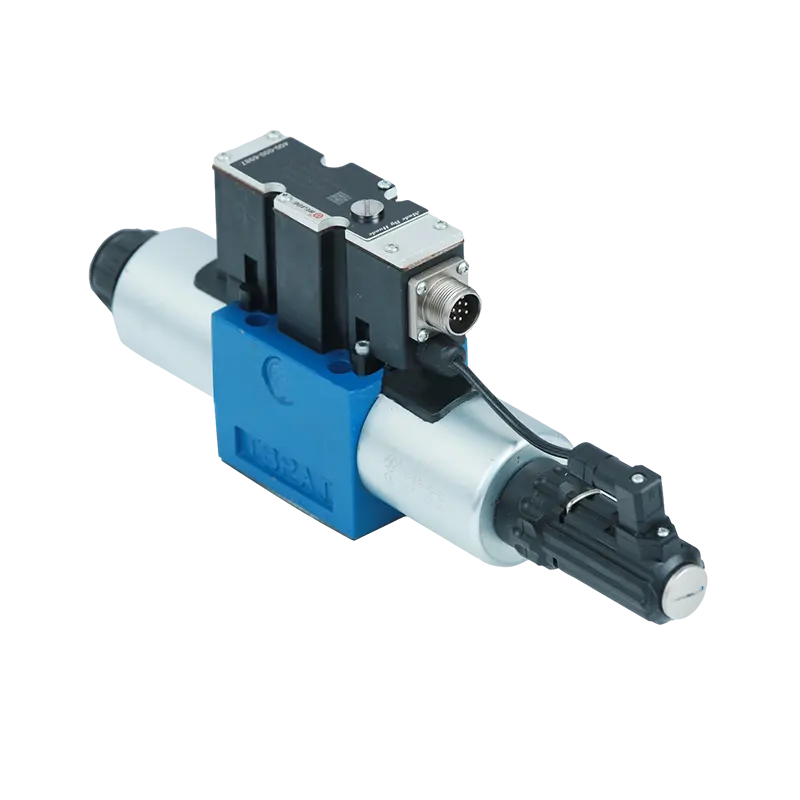

[Kép az orsószelep és a billenőszelep keresztmetszeti összehasonlításáról]Az ütőszelepek lényegesen nagyobb szennyeződéstűrést mutatnak, mint az orsószelepek, mivel a részecskék nem szorulnak be szűk helyekre. A poppet kialakítása megfelel az ISO 4406 20/18/15 szabvány szerinti folyadéktisztasági szintnek, vagy még ennél is valamivel magasabb szintre, azonnali meghibásodási kockázat nélkül. Ez a robusztusság vonzóvá teszi a szelepszelepeket a piszkos környezetben, például bányászatban, mezőgazdaságban vagy építőiparban működő mobil berendezések számára.

Az ülés-tárcsás mechanizmus azonban olyan áramlási erőket hoz létre, amelyek nemlineárisan változnak, ahogy a szelepemelő kinyílik, így a pontos arányos szabályozás nagyobb kihívást jelent, mint az orsó kialakítása esetén. A poppet típusú irányszabályozó szelepek jellemzően diszkrét pozíciókban működnek, nem pedig folyamatosan módosítják az áramlást.

| Jellegzetes | Orsószelep | Poppet Valve |

|---|---|---|

| Belső szivárgás | Kicsi, de a radiális hézag miatt jelen van (jellemzően 0,1-1,0 l/perc névleges nyomáson) | Lényegében nulla ülve |

| Szennyezés tolerancia | Alacsony – ISO 4406 18/16/13 vagy jobb | Magas – tolerálja az ISO 4406 20/18/15 vagy magasabb értékét |

| Arányos vezérlési képesség | Kiváló – sima moduláció a teljes ütemben | Korlátozott - a nemlineáris áramlási erők bonyolítják a szabályozást |

| Nyomásesés | Mérsékelt és viszonylag állandó az áramlási tartományban | Lehet magasabb is, nyitási pozíciótól függően változik |

| Tipikus alkalmazások | Precíziós pozicionálás, szervorendszerek, ipari automatizálás | Mobil berendezések, tehertartás, szennyezett környezet |

Osztályozás működtetési módszer szerint

A hidraulikus irányszabályozó szeleptípusokat aszerint is osztályozzák, hogy a szelepelemet (orsót vagy szelepszárat) hogyan mozgatják a pozíciók között. A működtetési módszer határozza meg a válaszidőt, a vezérlés rugalmasságát és az integráció bonyolultságát.

A kézi működtetés a kezelő fizikai bevitelét használja karokon, nyomógombokon vagy pedálokon keresztül. Ezek a szelepek nem igényelnek külső áramforrást, és mechanikus csatlakozáson keresztül közvetlen visszajelzést adnak a kezelő számára. A kézi irányított vezérlőszelepek továbbra is gyakoriak a vészhelyzeti funkciókhoz vagy tartalék rendszerekhez használt mobil berendezésekben, bár korlátozzák az automatizálási lehetőségeket és megkövetelik a kezelő jelenlétét.

A mechanikus működtetés végálláskapcsolókat, bütyköket vagy görgős karokat alkalmaz, amelyek fizikailag érintkeznek a mozgó gépalkatrészekkel a szelepváltások kiváltása érdekében. A megmunkáló központok használhatnak egy bütyökkel működtetett irányítószelepet a hidraulikus asztal automatikus megfordítására, amikor az eléri a mozgás végét. A mechanikus működtetés megbízható szekvenálást biztosít elektromos áram nélkül, de nincs rugalmas programozható logika.

A pneumatikus működtetés sűrített levegőt használ, amely egy dugattyúra vagy membránra hat a szelep eltolására. Ezek a levegővel irányított irányított szelepek népszerűek voltak az ipari automatizálásban, mielőtt az elektronikus vezérlések uralkodóvá váltak volna. Még mindig előfordulnak robbanásveszélyes környezetben, ahol az elektromos kapcsolás gyulladási kockázatot jelent.

A modern hidraulikus rendszerekben a mágnesszelep működtetés a legelterjedtebb módszer. Az elektromágneses tekercs feszültség alatt álló erőt hoz létre, és meghúz egy armatúrát, amely vagy közvetlenül eltolja a szelepelemet, vagy kétlépcsős kialakításban szabályozza a vezérlőnyomást. Az elektromosan működtetett irányszabályozó szelepek zökkenőmentesen integrálódnak a programozható logikai vezérlőkkel (PLC), és lehetővé teszik az összetett automatizált szekvenciákat.

A működtetési módok közötti választás a vezérlési architektúrától, a biztonsági követelményektől és a környezeti korlátoktól függ. A mágnesszelepekkel működtetett szelepeken belül azonban kialakul egy kritikus felosztás, amely alapvetően befolyásolja az áramlási kapacitást és az elektromos hatékonyságot.

Közvetlen hatású vs. pilóta által működtetett: alapvető működési elvek

Az elektromosan működtetett hidraulikus irányított szeleptípusok közül talán a legfontosabb teljesítményhatárt a közvetlen működésű és a pilóta működtetésű kivitelek megkülönböztetése jelenti. Ez a két architektúra azt az alapvető mérnöki kihívást oldja meg, hogy elegendő erőt állítsanak elő a szelepelem eltolásához a folyadékerőkkel és rugóterhelésekkel szemben.

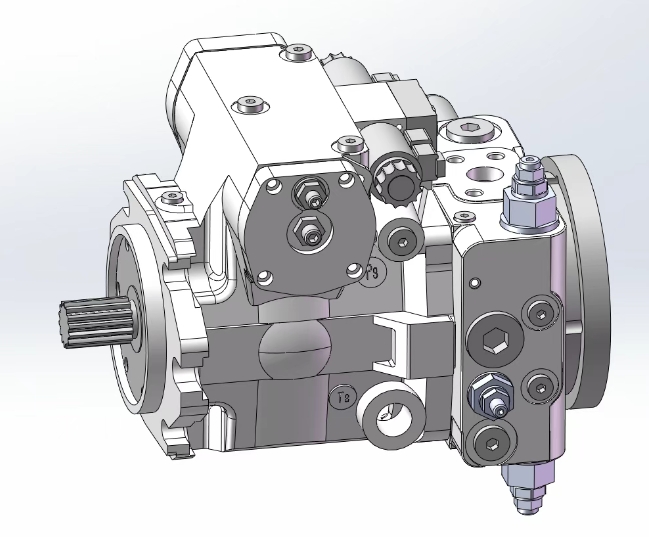

Közvetlen működésű mágnesszelepek

A közvetlen működésű mágnesszelepek elektromágneses erőt használnak a tekercsből, hogy közvetlenül mozgatják a főszelep orsóját vagy szelepfejét. Amikor a tekercs feszültség alá kerül, a keletkező mágneses tér meghúzza az armatúrát, amely mechanikusan kapcsolódik a szelepelemhez. Ez az egyszerű mechanizmus számos előnnyel jár. A közvetlen működésű szelepek működéséhez nincs szükség nyomáskülönbségre a bemenet és a kimenet között, vagyis 0 bar-tól a maximális rendszernyomásig működhetnek. Ez a nyomásfüggetlenség a közvetlen működésű irányított szabályozószelepeket elengedhetetlenné teszi olyan alkalmazásokban, ahol a szelepnek el kell mozdulnia a rendszer nyomásának növekedése előtt, például a gép indítási folyamatai során vagy alacsony nyomású előterjesztő körökben.

A közvetlen működésű szelepek válaszideje jellemzően gyorsabb, mint a kísérleti működtetésű kiviteleknél, mivel csak egy mechanikai fokozat létezik. A 20 ezredmásodperc alatti kapcsolási idő kisméretű, közvetlen működésű szelepekkel érhető el, így alkalmasak a gyors ciklust igénylő alkalmazásokhoz.

A közvetlen hatású kialakítások azonban komoly korlátokkal szembesülnek az áramlási kapacitás tekintetében. A mágnesszelepnek elegendő erőt kell generálnia ahhoz, hogy legyőzze a szelepelemre ható folyadékerőket, a súrlódási erőket és a rugóvisszatérítési erőket. A folyadékerő a nyomással és az áramlási területtel egyaránt növekszik. Ahogy a szelep mérete növekszik a nagyobb áramlási sebességek kezeléséhez, az orsó átmérőjének és a nyílások méretének növekednie kell, drámai módon növelve a szelepmozgással ellentétes folyadékerőket. Ezen nagyobb erők leküzdéséhez a mágnesszelep méretének és az elektromos bemeneti teljesítménynek jelentősen meg kell nőnie.

Ez a kapcsolat gazdasági és termikus mennyezetet hoz létre. A direkt működésű irányított szabályozószelepek, amelyek több mint körülbelül 60 liter/perc teljesítményt képesek nagy nyomáson kezelni, olyan nagy és energiaigényes mágnesszelepeket igényelnek, hogy a konstrukció már kivitelezhetetlenné válik. Az elektromos teljesítmény elérheti az 50-100 wattot vagy többet, jelentős hőt termelve, amely a szeleptesten és a rögzítési felületen keresztül történő elvezetést igényel. Kompakt hidraulikus rendszerekben vagy sűrűn tömött elektromos szekrényekben ez a hőterhelés megbízhatósági problémákat okozhat.

Pilóta működtetésű mágnesszelepek

A pilóta működtetésű mágnesszelepek kétlépcsős kialakítással oldják meg az áramláskorlátozást. A mágnesszelep egy kis vezérlőszelepet vezérel, amely a vezérlőfolyadékot a fő orsó végén található kamrákba irányítja. A fő orsón belüli nyomáskülönbség, amelyet ez a pilótaáram hoz létre, elegendő erőt generál a fő orsó elmozdításához, méretétől függetlenül. Ebben az architektúrában a mágnesszelep csak jelgenerálást végez, és sokkal kevesebb elektromos energiát igényel, mint az ugyanazt az áramlást kezelő, közvetlen működésű kialakítás. A pilótavezérlésű irányított szelepek percenként több száz vagy akár több ezer litert is képesek kezelni, miközben a mágnesszelep energiafogyasztását 10-20 watt alatt tartják.

A csökkentett elektromos igény alacsonyabb hőtermelést, kisebb mágnesszelepházakat és egyszerűbb hőkezelést eredményez. A nagy áramlású alkalmazásoknál a kísérleti vezérlésű tervek nem csak előnyösek, hanem szükségesek is mérnöki és gazdasági szempontból.

Ennek a hatékonyságnövelésnek a kompromisszuma a nyomásfüggőség. A vezérművel működtetett szelepeknél elegendő nyomáskülönbségre van szükség a bemeneti és a vezérlőnyomáskamra között ahhoz, hogy a fő orsó eltolásához szükséges erőt előállítsák. Ha a rendszer nyomása nem megfelelő az indításkor vagy hibaállapotokban, előfordulhat, hogy a fő orsó nem mozdul el teljesen, vagy lassan mozog. A minimális előtétnyomás jellemzően 3 és 5 bar között van a szelep méretétől függően. A tervezőknek gondoskodniuk kell arról, hogy a vezérlőkört tápláló nyomásforrás megbízható maradjon, akár a fő nyomóvezetékből, akár egy külső akkumulátorról vagy külön szivattyúról táplálják.

A válaszidő is eltérő. A vezérlővel működtetett szelepeknek meg kell tölteniük és le kell üríteniük a vezérlőkamrákat az orsó mindkét végén, hogy létrejöjjön a nyomáskülönbség az eltoláshoz. Ez a hidraulikus késleltetés 10-50 ezredmásodperccel növeli a kapcsolási időt a hasonló méretű közvetlen működésű szelepekhez képest. A legtöbb ipari és mobil alkalmazás esetében ez a késleltetés továbbra is elfogadható, de a nagyfrekvenciás ciklusos alkalmazásokhoz szükség lehet közvetlen működésű szelepekre az áramlási korlátok ellenére.

| Teljesítmény szempont | Közvetlen működésű mágnesszelep DCV | Pilóta működtetésű mágnesszelep DCV |

|---|---|---|

| Működtető mechanizmus | A mágnesszelep közvetlenül mozgatja a szeleporsót/poppet | Mágnesvezérlő vezérlőszelep; pilotnyomás eltolja a fő orsót |

| Nyomáskülönbség követelmény | Nincs – 0 bar-tól a maximális nyomásig működik | Minimum 3-5 bar különbség szükséges a megbízható váltáshoz |

| Áramlási kapacitás tartomány | Alacsony vagy közepes (általában legfeljebb 60 l/perc) | Közepestől nagyon magasig (akár 1000+ l/perc) |

| Mágneses energiafogyasztás | Magas (20-100+ watt nagyobb méretekhez) | Alacsony (általában 5-20 watt, az áramlási kapacitástól függetlenül) |

| Hőtermelés | Folyamatos energetizálás mellett jelentős | Minimális |

| Válaszidő | Gyors (általában 10-30 ms) | Közepes (30-80 ms a pilotkör feltöltése/leürítése miatt) |

| Tipikus alkalmazások | Alacsony áramlású körök, nulla nyomású indítás, előtétvezérlés | Fő áramkörök, nagy áramlású rendszerek, mobil berendezések |

A 200 liter/perc kotrókörhöz hidraulikus irányszabályozó szeleptípusokat választó mérnökök pilóta által működtetett szelepeket határoznak meg a fő gém, kar és kanál funkciókhoz, hogy minimalizálják az elektromos hőterhelést és a szabályozás bonyolultságát. Azonban ugyanaz a gép használhat közvetlen működésű szelepeket az alacsony áramlású segédáramkörökben, például szerszámreteszelő mechanizmusokban, amelyeknek megbízhatóan kell működniük nulla rendszernyomás mellett.

Speciális vezérlés: arányos és szervo irányított vezérlőszelepek

Míg a szabványos irányított vezérlőszelepek diszkrét be- és kikapcsolt állapotokban működnek, a fejlett hidraulikus irányszabályozó szeleptípusok az áramlás és a nyomás folyamatos modulációját biztosítják arányos vagy szervovezérléssel. Ezek a szelepek a teljesítmény és a komplexitás csúcsértékét képviselik.

Az arányos irányú vezérlőszelepek arányos mágnesszelepeket használnak, amelyek a bemeneti árammal arányos erőt generálnak, nem pedig egyszerű ki-be elektromágneseket. A vezérlőtől érkező parancsjel változtatásával a szeleporsó helyzete folyamatosan állítható a teljes löket során. Ez lehetővé teszi az aktuátor sebességének, gyorsulásának és erőjének pontos szabályozását. Egy arányos szelep szabályozhatja a daru gém mozgását, sima indítást, pontos pozícionálást és finom leállítást biztosítva, nem pedig a szokásos irányvezérlő szelep be- vagy kikapcsolásával előidézett hirtelen mozgást.

Az arányos irányú szabályozószelepek jellemzően integrált elektronikát és helyzet-visszacsatoló érzékelőt tartalmaznak, gyakran egy lineárisan változó differenciáltranszformátort (LVDT), amely a vezérlőkört belül zárja. A fedélzeti elektronika összehasonlítja a parancsolt pozíciót az érzékelő által mért tényleges orsópozícióval, beállítva a mágnesszelep áramát a pozicionálási hibák kiküszöbölése érdekében. Ez a zárt hurkú architektúra kompenzálja a súrlódás, a folyadékerők és a tápnyomás ingadozásait, amelyek egyébként pontatlan pozicionálást okoznának.

A szervo irányított vezérlőszelepek kibővítik az arányos szelepek koncepcióját, hogy még nagyobb teljesítményt érjenek el. Ezek a szelepek nyomatékmotorokat, fúvóka-csappantyús mechanizmusokat vagy sugárcső-konfigurációkat használnak a 10 ezredmásodperc alatti válaszidő és a 100 Hz feletti frekvenciaválasz eléréséhez. A szervoszelepek lehetővé teszik a gyors, precíz vezérlést igénylő alkalmazásokat, például mozgásszimulátorokat, anyagvizsgáló gépeket és aktív rezgéscsillapító rendszereket.

A proporcionális és szervo hidraulikus irányított szeleptípusok teljesítményigénye megköveteli a digitális kommunikációs interfészek iránti igényt. A hagyományos analóg vezérlőjelek 4-20 mA vagy 0-10 V DC áramhurokkal rendelkeznek elektromos zajtól, jeleltolódástól és korlátozott diagnosztikai képességtől. Ahogy a szelep válaszideje csökken, és a pozicionálási követelmények szigorodnak, az analóg jel integritása korlátozza a rendszer teljesítményét.

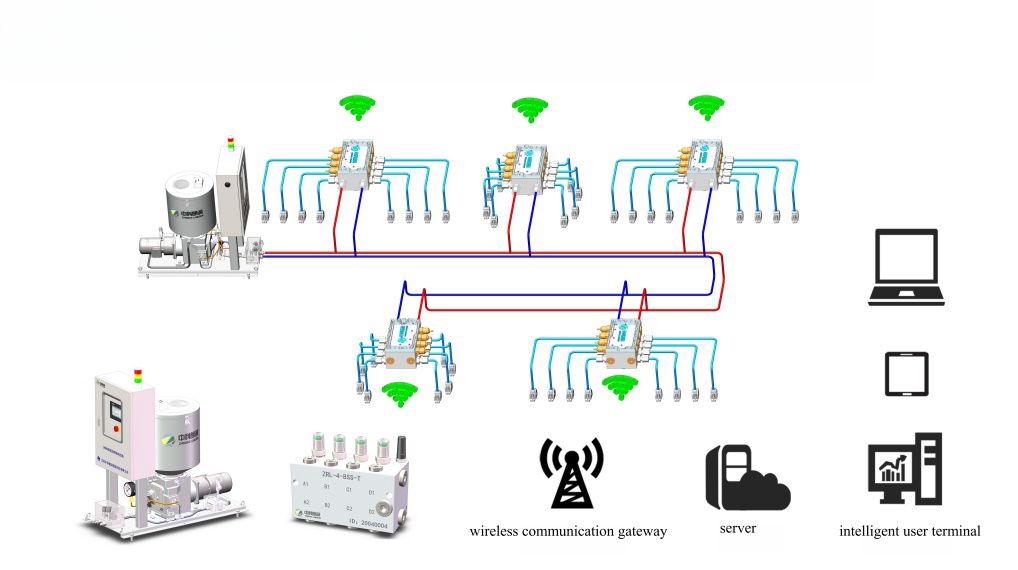

Digitális integráció: IO-Link protokoll a nagy teljesítményű irányított vezérlőszelepekben

Az ipari elmozdulás az Ipar 4.0 csatlakozás felé jelentős változásokat hozott a fejlett hidraulikus irányszabályozó szeleptípusok és a vezérlőrendszerek közötti kapcsolódási módban. A digitális kommunikációs protokollok, különösen az IO-Link, kezelik az analóg jelzések korlátait, miközben lehetővé teszik a hagyományos vezetékezéssel lehetetlen diagnosztikai lehetőségeket.

Az IO-Link pont-pont digitális kommunikációt hoz létre a szelep és a master vezérlő között szabványos árnyékolatlan kábelen keresztül. Ez az egyetlen kábel tápellátást, digitális parancsjeleket és kétirányú adatkommunikációt szállít. Ellentétben a drága árnyékolt kábeleket és bonyolult hálózati konfigurációt igénylő terepibusz-hálózatokkal, az IO-Link egyszerű háromvezetékes kapcsolatokat használ, miközben a digitális kódolás révén megőrzi a robusztus zajvédelmet.

Az arányos és a szervo irányított szabályozószelepek előnyei jelentősek. A digitális parancsok kiküszöbölik az analóg pontosságot rontó jeleltolódást és zajfelvételt. A paraméterek módosítása nem fizikai, hanem szoftveresen is végrehajtható, ami jelentősen csökkenti az üzembe helyezési időt. A legfontosabb, hogy az IO-Link folyamatos hozzáférést biztosít a belső szelepadatokhoz, beleértve a tekercs hőmérsékletét, az összesített üzemórákat, a ciklusszámokat, az orsó helyzetének visszajelzését és a részletes hibakódokat.

[Az IO-Link digitális hidraulikus szelep csatlakozási diagramjának képe]Ez a diagnosztikai adatfolyam olyan állapotfigyelési stratégiákat tesz lehetővé, amelyek korábban lehetetlenek voltak. A tekercs hőmérsékletének időbeli alakulását követve a rendszer képes észlelni a hűtési útvonalak fokozatos romlását vagy a szigetelés meghibásodását, mielőtt katasztrofális meghibásodás lépne fel. A válaszidő eltolódásának figyelése a kísérleti szakaszban előforduló kopást vagy a szennyeződés okozta súrlódás növekedését mutatja. Ezek a betekintések lehetővé teszik a karbantartás előrejelző ütemezését, amely minimalizálja a nem tervezett állásidőt.

Az IO-Link-kel felszerelt hidraulikus irányított szeleptípusok nagy mennyiségben történő gyártása 2022 júliusában kezdődött, és mára közvetlen működésű és kísérleti kivitelben is elérhetők. A technológia támogatja az arányos és a szabványos be-ki szelepeket is, bár a legnagyobb előnyök a nagy teljesítményű alkalmazásokban jelentkeznek, ahol a jelminőség és a diagnosztikai mélység indokolja a szerény költségprémiumot.

Kiválasztási kritériumok különböző hidraulikus irányszabályozó szeleptípusokhoz

A megfelelő hidraulikus irányszabályozó szeleptípusok kiválasztása több teljesítménydimenzió szisztematikus értékelését igényli. A döntési keretnek egyensúlyban kell lennie a folyadékteljesítmény követelményeivel, az elektromos korlátokkal, a szabályozási követelményekkel és a gazdasági tényezőkkel.

Az áramlási sebesség az elsődleges meghatározó tényező. A 60 liter/percnél kevesebbet igénylő alkalmazásoknál közvetlen működésű vagy elővezérelt szelepek használhatók, a választást a rendelkezésre álló nyomás és a válaszidő szükségletei határozzák meg. A nagyobb áramlási sebességet kezelő rendszerekben előirányzott szelepeket kell használni, hogy elkerüljék a túlzott mágneses méretet és a hőtermelést. A nagy átfolyású alkalmazásokhoz való közvetlen működésű szelepek meghatározásának megkísérlése gazdaságtalan tervezést eredményez, komoly hőkezelési kihívásokkal.

A két fő szeleptípus esetében az üzemi nyomástartomány eltérő. A közvetlen működésű irányított szabályozószelepek a nullától a rendszermaximumig terjedő teljes nyomástartományt kezelik, így kötelezővé teszik azokat az áramkörökben, amelyeknek működniük kell a nyomás növekedése előtt vagy nyomásveszteség esetén. A pilótavezérlésű szelepeknél minimális nyomáskülönbségre van szükség a megbízható működéshez, jellemzően 3-5 bar. Azokban az alkalmazásokban, ahol ez a minimum nem garantálható, közvetlen működésű szelepekre vagy külső előtápellátásra van szükség.

A vezérlés pontossága határozza meg, hogy elegendőek-e a szabványos be- és kikapcsoló szelepek, vagy szükség van-e arányos vagy szervo irányú vezérlőszelepekre. Az egyszerű szekvenciális műveletek, mint például a befogás, kinyújtás vagy visszahúzás, csak diszkrét helyzetváltást igényelnek. A sima mozgásprofilokat, pontos pozícionálást vagy erőszabályozást igénylő alkalmazások arányos szabályozást igényelnek. Az olyan rendkívül dinamikus alkalmazásokhoz, mint az aktív stabilizálás vagy a nagy sávszélességű követés, szervoszelepekre van szükség, annak ellenére, hogy magasabb költségek és karbantartási igények vannak.

A folyadéktisztasági képességeknek összhangban kell lenniük a szelep tervezési érzékenységével. Az orsó típusú irányított szelepek szigorú tisztasági karbantartást igényelnek, jellemzően ISO 4406 18/16/13 vagy jobb, a szervoszelepek pedig még szigorúbb szabályozást igényelnek. A szennyezett környezetben történő alkalmazásoknál, vagy ahol a szűrés karbantartása nem következetes, előnyben kell részesíteni az ISO 4406 20/18/15 szabványt vagy valamivel magasabb szennyeződési szintet elviselő szelepeket.

A környezeti tényezők mind a szelep típusát, mind az integrációs megközelítést befolyásolják. A vibrációnak, szélsőséges hőmérsékletnek és szennyezett körülményeknek kitett mobil berendezések általában pilóta által működtetett szelepeket használnak robusztus mechanikus interfészekkel. Az ipari automatizálás ellenőrzött környezetben képes kihasználni az orsószelepeket arányos szabályozással és digitális hálózattal. A robbanásveszélyes légkör egyéb preferenciáktól függetlenül pneumatikus működtetést vagy gyújtószikramentes elektromos tervezést írhat elő.

Az elektromos energia rendelkezésre állása és a hőkezelési korlátok néha felülírják a hidraulikai szempontokat. Egy kompakt elektrohidraulikus egység korlátozott hűtési kapacitással előírhat vezérműködtetésű szelepeket pusztán a hőtermelés csökkentésére, elfogadva a nyomásfüggőséget szükséges kompromisszumként. Ezzel szemben a bőséges elektromos kapacitással és hűtéssel rendelkező, de terhelésérzékelő rendszerben működő mobil gépek közvetlen működésű szelepeket használhatnak a nyomásfüggetlenség fenntartásához.

Az integrációs architektúra egyre inkább befolyásolja a kiválasztási döntéseket. Az Ipar 4.0 csatlakozásra tervezett rendszereknek arányos vagy szervo irányú vezérlőszelepeket kell megadniuk IO-Link vagy terepibusz-interfészekkel, hogy lehetővé tegyék a diagnosztikai adatgyűjtést és a prediktív karbantartási stratégiákat. Az adatinfrastruktúra nélküli hagyományos rendszerek továbbra is használhatnak analóg vagy on-off szelepeket mindaddig, amíg a vezérlőrendszer szélesebb körű frissítése nem indokolja a digitális átalakítást.

Közepes (30-80 ms a pilotkör feltöltése/leürítése miatt)

Különböző típusú hidraulikus irányszabályozó szelepek uralják az egyes alkalmazási kategóriákat, az ipari követelményeknek megfelelő teljesítményjellemzőik alapján.

A mobil építőipari berendezések, például kotrógépek, kerekes rakodógépek és buldózerek túlnyomórészt pilóta által működtetett, terhelésérzékelős irányszabályozó szelepeket használnak 4/3-os konfigurációkban. Ezeknek a gépeknek nagy áramlási kapacitásra van szükségük (gyakran 200-600 liter/perc) a nagyméretű gémhengerek és mozgómotorok meghajtásához, miközben fenntartják az ésszerű elektromos rendszer bonyolultságát. A pilótavezérlésű kialakítás alacsonyan tartja a mágnesszelep teljesítményfelvételét a nagy áramlási sebesség ellenére. A tandem középső szelepekkel ellátott terhelésérzékelő áramkörök csökkentik a motor üzemanyag-fogyasztását üresjárati időszakokban, ami kritikus előny a munkaciklusok között, ahol jelentős várakozási idő van a munkaciklusok között.

A mezőgazdasági traktorok hasonló szeleptípusokat alkalmaznak a munkagépek vezérlésére, de gyakran tartalmaznak elektrohidraulikus, arányos irányszabályozó szelepeket a vonószerkezetekhez és a kormányrendszerekhez, ahol a sima mozgás javítja a kezelő kényelmét és pontosságát. A mezőgazdasági műveletekre jellemző zord, piszkos környezet kedvez a fúvókás szelepeknek a fő munkagép körökben, ahol a szennyeződéstűrés meghaladja az arányos orsószabályozás előnyeit.

Az ipari fröccsöntő gépek orsó típusú arányos irányított szabályozószelepeket használnak a szerszámok nyitásának, zárásának és kilökődésének vezérlésére. A precíz fordulatszám-szabályozás lehetővé teszi a ciklusidő optimalizálását, miközben megakadályozza a formák vagy alkatrészek károsodását. Az ellenőrzött gyári környezet lehetővé teszi a szigorú folyadéktisztaság fenntartását, amelyet ezek a szervo-minőségű szelepek megkövetelnek. A zárt központú szelepkonfigurációk szigorúan szabályozzák a szerszám helyzetét befecskendezési nyomásterhelés alatt.

A marógépekhez, köszörűgépekhez és esztergagépekhez használt szerszámgépek hidraulikája jellemzően arányos vagy szervo-irányú vezérlőszelepeket alkalmaz, amelyek szabályozzák a tengely előtolási sebességét és a szerszámbefogást. A felületkezelés minőségéhez elengedhetetlen pozicionálási pontosság és egyenletes mozgás megköveteli az ezen szeleptípusok által biztosított folyamatos modulációs képességet. A csúcskategóriás szerszámgépekben a 100 Hz-et meghaladó frekvenciamenetű szervoszelepek lehetővé teszik a rezgéscsillapítást, amely javítja a vágás minőségét.

Az anyagvizsgáló berendezések és a repülőgép-szimulációs rendszerek a teljesítménykövetelmények szélsőséges végét képviselik. Ezek az alkalmazások 10 ezredmásodperc alatti válaszidővel és mikronban mért pozicionálási felbontású szervo irányított vezérlőszelepeket használnak. A szelepek rendkívül tiszta folyadékkal működnek, gyakran ISO 4406 15/13/10 vagy jobb, és speciális szűrő- és kondicionáló berendezésre van szükség a szükséges tisztasági szint fenntartásához.

A tengeri fedélzeti gépek, például daruk, csörlők és nyílásfedelek robusztus, pilóta által működtetett irányított szelepeket használnak, amelyek képesek korrozív sósvízi környezetben is működni. Ezek a szelepek gyakran használnak zárófejes kialakítást a függő terhek tartása esetén szoros lezáráshoz, és robbanásbiztos mágneses tokozást használnak, hogy megfeleljenek a tengeri biztonsági előírásoknak.

A hidraulikus préseket, emelőasztalokat vagy anyagmozgató berendezéseket vezérlő egyszerű pneumatikus áramkörök gyakran alapvető közvetlen működésű 4/2 vagy 4/3 irányított szelepeket használnak. Ezek az alkalmazások az egyszerűséget és az alacsony költséget értékelik a fejlett funkciókkal szemben, és szerény áramlási igényük (jellemzően 40 liter/perc alatt) a közvetlen működésű szelepek teljesítményén belül marad.

Új trendek a hidraulikus irányítószelep-technológiában

A hidraulikus irányított szeleptípusok fejlődése több párhuzamos úton folytatódik, amelyet az Ipar 4.0 integrációja, az energiahatékonysági előírások és a miniatürizálási igények vezérelnek.

A digitális kommunikációs protokollok a nagy teljesítményű proporcionális és szervoszelepeken túl szabványos be-ki irányszabályozó szelepekké bővülnek. Ahogy az IO-Link interfész elektronika növekvő költsége csökken, már az alap 4/3-os szelepek is kínálnak digitális csatlakozási lehetőségeket. A diagnosztikai adatoknak ez a demokratizálódása lehetővé teszi a teljes hidraulikus rendszerek állapotának monitorozását, nem csupán a prémium alkatrészeket, javítva a teljes berendezés hatékonyságát (OEE) a jobb karbantartási tervezés révén.

Az energiahatékony nyomás elősegíti a fejlett középső pozíció kialakítások és a terhelésérzékelő hidraulika elfogadását. A modern mobil berendezések egyre gyakrabban használnak arányos irányú szabályozószelepeket elektronikus vezérlőegységekkel, amelyek kifinomult nyomáskompenzációs algoritmusokat valósítanak meg, csökkentve a hagyományos áramláselosztókban és elsőbbségi szelepekben rejlő teljesítményveszteségeket. Egyes rendszerek ma már egyedi villanymotorokat alkalmaznak, amelyek kis szivattyúkat hajtanak meg minden egyes szelepmozgatónál, így teljesen kiiktatják az irányszabályozó szelepet az elektrohidraulikus működtetők (EHA-k) felé való eltolás során.

A szelepintegráció továbbra is több funkciót tömörít egyetlen testbe. Az elosztócsőre szerelt irányított szabályozószelepek egyre gyakrabban tartalmaznak nyomáskompenzációt, terhelést tartó visszacsapó szelepeket és elektronikus vezérlést közvetlenül a szelepegységben, ahelyett, hogy külön alkatrészekre lenne szükségük. Ez az integráció csökkenti a szivárgási pontokat, leegyszerűsíti az összeszerelést és csökkenti a hidraulikus rendszerek fizikai lábnyomát.

A szennyeződéstűrés javítása a szervizintervallumok meghosszabbítására és a teljes birtoklási költség csökkentésére összpontosít. Egyes gyártók ma már olyan hibrid kialakításokat kínálnak, amelyek kombinálják a szelepek szennyeződéstűrését folyamatos áramlási modulációval, amely a kifinomult ülésgeometriák és vezérlőalgoritmusok révén megközelíti az orsószelep teljesítményét.

Az olyan szabványok funkcionális biztonsági követelményei, mint az ISO 13849 és az IEC 61508, egyre inkább befolyásolják az irányszabályozó szelepek kialakítását. A biztonsági besorolású szelepek redundáns érzékelőket, diagnosztikai lefedettséget a potenciális meghibásodási módokhoz és integrált felügyeletet tartalmaznak, amely észleli a veszélyes hibákat. Ezek a jellemzők lehetővé teszik a hidraulikus rendszerek számára, hogy elérjék a szükséges biztonsági integritási szinteket (SIL 2 vagy SIL 3), amelyeket korábban nehéz volt elérni a folyadékerőmű-komponensekkel.

A hidraulikus irányszabályozó szeleptípusok teljes spektrumának ismerete lehetővé teszi a mérnökök számára, hogy megalapozott döntéseket hozzanak, amelyek optimalizálják a rendszer teljesítményét, megbízhatóságát és költségét. Az út- és pozíciószámok, a szelepelem-kialakítás, a működtetési mód és a működési elv szerinti osztályozás strukturált keretet ad a szelep kiválasztásához. Ezen a kereten belül a közvetlen hatású és a pilot által működtetett tervek közötti alapvető különbségtétel olyan áramlási kapacitási határokat szab meg, amelyeket semmilyen tervezési optimalizálással nem lehet áthidalni. Az arányos és szervotechnológiák kiterjesztik a vezérlési pontosságot az igényes alkalmazásokhoz, miközben olyan digitális interfészek bevezetését hajtják végre, amelyek a szelepeket passzív alkatrészekből intelligens csomópontokká alakítják át a hálózatba kapcsolt vezérlőarchitektúrákban. Ahogy a hidraulikus rendszerek az ipari hálózatokkal való nagyobb integráció és a magasabb hatékonysági szabványok irányába fejlődnek, a szelepek képességeinek az alkalmazási követelményekhez való hozzáigazítása egyre kifinomultabbá válik, ami mind a folyadékmechanika, mind a vezérlőrendszer-mérnöki ismereteket igényli.