A kétutas hidraulikus irányszabályozó szelep az egyik legegyszerűbb, de a legfontosabb alkatrésze a folyadékellátó rendszerekben. A név pontosan elárulja, mit csinál: két folyadéknyílása és két különálló munkapozíciója van. Tekintsd úgy, mint egy kifinomult hidraulikaolaj be- és kikapcsoló kapcsolót, hasonlóan ahhoz, ahogyan a vízcsap szabályozza az áramlást otthonában.

A hidraulikus prések, fröccsöntő gépek és automatizált összeszerelő rendszerek kétutas szelepeket használnak a préselési, befogási és pozicionálási műveletek pontos vezérléséhez. Itt az ismételhetőség és a válaszsebesség számít leginkább. A szorítószerkezetet vezérlő szelep naponta több százszor is megfordulhat, és állandó erőt és időzítést kell fenntartania.

Ezek a szelepek két alapvető konfigurációban léteznek. Az alaphelyzetben zárt (NC) szelep zárva marad, ha nincs áram vagy erő, és blokkolja az összes áramlást. Ha aktiválja, a szelep kinyílik, és a folyadék áthaladhat rajta. Az alaphelyzetben nyitott (NO) szelep fordítva működik, nyitáskor nyit és bezár. A kettő közötti választás teljes mértékben attól függ, hogy mi történik, ha a rendszer áramellátása megszűnik. A biztonság szempontjából kritikus alkalmazásoknál alaposan át kell gondolnia, hogy áramkimaradás esetén áramlást szeretne-e vagy sem.

A kétutas hidraulikus irányszabályozó szelep szépsége az egyszerűségében rejlik. Azáltal, hogy csak az alapvető engedélyezési vagy megtagadási funkciót kezelik, ezek a szelepek a bonyolultabb hidraulikus logika építőelemeivé válnak. Több kétutas szelepet kombinálhat egy elosztóblokkban, így kifinomult vezérlőáramköröket hozhat létre, miközben megőrzi a kiváló tömítést és megbízhatóságot.

Alapvető tervezési típusok: Poppet vs Spool konstrukció

Amikor a mérnökök kétutas hidraulikus irányszabályozó szelepet választanak, a legnagyobb döntés a belső szerkezeten múlik. Két kivitel uralja a piacot, és mindegyik más-más mérnöki kompromisszumot kínál a tömítési teljesítmény és az áramlási kapacitás között.

Üvegszelep kialakítás: Maximális tömítési teljesítmény

Az alacsony teljesítményű mágnesszelep (LPSV) technológia legújabb fejlesztései megváltoztatták a hatékonyságot. A hagyományos mágnesszelepek 10-20 wattot fogyaszthatnak folyamatosan. A modern LPSV-konstrukciók 1,4 wattra csökkentették az energiafogyasztást, egyes speciális egységek pedig elérik a 0,55 wattot.

Ez a kialakítás kivételes szivárgásszabályozást biztosít. A kiváló minőségű, kétutas típusú szelepek közel nulla belső szivárgást tudnak elérni, gyakran kevesebb, mint 0,7 cm3/perc (körülbelül 10 csepp percenként) még 350 bar vagy 5000 psi nyomáson is. Azoknál az alkalmazásoknál, ahol órákon vagy napokon át kell tartania a terhet mindenféle elsodródás nélkül, semmi sem jobb, mint egy billenőszelep.

[Kép a hidraulikus szelep és az orsó hidraulika szelep keresztmetszeti diagramjáról]Az ütőelem rövid löketének köszönhetően gyors reakcióidő is elérhető. Sok közvetlen működésű szelepszelep körülbelül 50 ezredmásodperc alatt kapcsol át. A kevesebb mozgó alkatrészt tartalmazó egyszerű kialakítás általában hosszabb élettartamot és alacsonyabb karbantartási igényt jelent. A prémium méretű tömítések kétirányú tömítést biztosítanak, ami azt jelenti, hogy hatékonyan blokkolják az áramlást, függetlenül attól, hogy melyik irányból történik a nyomás.

Orsószelep kialakítás: Nagy áramlási kapacitás

Az orsószelepek más megközelítést alkalmaznak. Egy hengeres elem (az orsó) csúszik a precíziós furatú kamrában. Az orsónak vannak emelt szakaszai, amelyeket földelésnek neveznek, és süllyesztett szakaszai, amelyeket hornyoknak neveznek. Ahogy az orsó mozog, ezek a funkciók vagy blokkolják a portokat, vagy belső járatokon keresztül kapcsolják össze őket.

Az orsószelepek alapvető korlátja a hézagszivárgás. Az orsó és a furat között egy kis résnek kell lennie, hogy az orsó szabadon mozoghasson, és a folyadék elkerülhetetlenül szivárog ezen a résen. De amiről az orsószelepek lemondanak a tömítésben, azt növelik az áramlási kapacitásban.

Az áramlási kapacitás közvetlenül kapcsolódik a nyomáseséshez. Ahogy az áramlás növekszik a szelepen keresztül, az áramlással szembeni ellenállás nyomásveszteséget okoz. Az áramlási sebesség és a nyomásesés közötti kapcsolat (a ΔP-Q karakterisztika) alapvető fontosságú a szelep teljesítménye szempontjából. A nagyobb áramlás egy adott szelepméreten nagyobb nyomásesést jelent, ami hőként energiát pazarol, és csökkenti a szelepmozgatók rendelkezésére álló nyomást.

Ez a szerkezeti innováció azért fontos, mert hagyományosan az áramlás növelése az orsó átmérőjének megnövelését jelentette. A nagyobb orsók mozgatása nagyobb erőt és bonyolultabb megmunkálást igényel. A többutas megközelítés lehetővé teszi a szabványos gyártóberendezések használatát, miközben jelentősen javítja a névleges áramlást. Az olyan alkalmazásokhoz, mint a nagy teljesítményű hidraulikus rendszerek gyors szivattyúzása, ez az áramlási kapacitás az orsószelepeket teszi az egyetlen praktikus választássá.

| Teljesítménytényező | Poppet Valve | Orsószelep |

|---|---|---|

| Belső szivárgás | Közel nulla (<0,7 cm3/perc 350 bar-on) | Mérsékelt (üregszivárgás van jelen) |

| Tömítési mechanizmus | Nehéz fizikai érintkezés az üléssel | Precíziós hézagillesztés |

| Maximális áramlási kapacitás | Korlátozva a lapka mérete | Nagyon magas (akár 1100+ l/perc többutas kialakítással) |

| Chọn trục | Gyors (rövid löket, ~50 ms) | Gyors, de a működtető erőtől függ |

| Élettartam | Hosszú (kevesebb kopás) | Jó (tiszta folyadékot igényel) |

| Legjobb alkalmazások | Terheléstartás, akkumulátor leválasztás, szivárgásmentes áramkörök | Nagy áramlási kapcsolás, szivattyú ürítés, nagy teljesítménysűrűség |

A poppet és az orsó kialakítása közötti választás klasszikus mérnöki döntési pontot jelent. Ha az alkalmazás statikus nagynyomású tartást (például hidraulikus befogást vagy akkumulátorleválasztást) foglal magában, akkor a szelepszelep nulla szivárgási jellemzője elengedhetetlen. Ha azonban dinamikus, nagy áramlású kapcsolásra van szüksége (például a szivattyú gyors ürítésére), akkor az orsószelep áramlási kapacitása kritikus követelmény lesz.

Hogyan működnek ezek a szelepek: Működtetési módszerek

A kétutas hidraulikus irányszabályozó szelepnek erőre van szüksége a helyzet megváltoztatásához. Az erő létrehozására használt módszer jelentősen befolyásolja a szelep reakciósebességét, nyomáskapacitását és megbízhatóságát. Az ipari alkalmazásokban két elektromos működtetési megközelítés dominál.

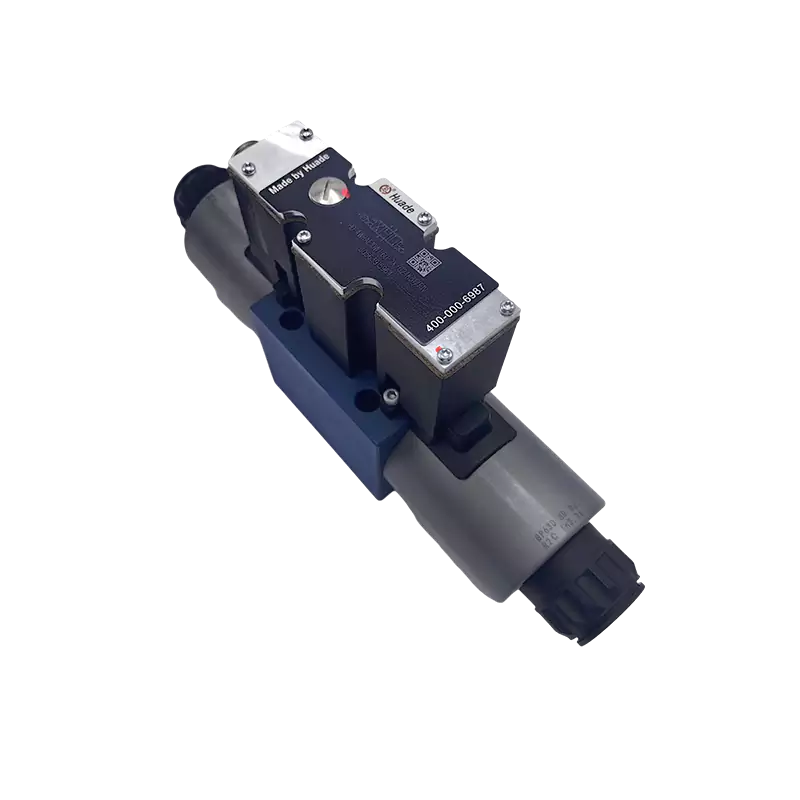

Közvetlen működésű mágnesszelepek

Közvetlen működésű kivitelben egy elektromágneses tekercs húz egy armatúrát, amely közvetlenül kapcsolódik a szelepelemhez. Amikor bekapcsolja a tekercset, a mágneses erő azonnal megmozgatja a tekercset vagy az orsót.

A fő előnye a sebesség. A közvetlen működésű kétutas szelepek általában körülbelül 50 ezredmásodperc alatt reagálnak az áram rákapcsolásától számítva. Ugyanilyen fontos, hogy ezek a szelepek működése nem függ a rendszer nyomásától. Megbízhatóan működnek a rendszer indításakor vagy alacsony nyomású körülmények között. A biztonság szempontjából kritikus funkciókhoz, mint például az akkumulátor kisülési áramkörei, a közvetlen működésű szelepek rugós visszacsatolásúak, ami azt jelenti, hogy elektromos áramszünet esetén automatikusan visszatérnek biztonságos helyzetükbe, minimális hidraulikus nyomás nélkül.

Az alacsony teljesítményű mágnesszelep (LPSV) technológia legújabb fejlesztései megváltoztatták a hatékonyságot. A hagyományos mágnesszelepek 10-20 wattot fogyaszthatnak folyamatosan. A modern LPSV-konstrukciók 1,4 wattra csökkentették az energiafogyasztást, egyes speciális egységek pedig elérik a 0,55 wattot.

Ez a teljesítménycsökkentés számos gyakorlati előnnyel jár. Az alacsonyabb energiafogyasztás kevesebb hőtermelést jelent, ami közvetlenül meghosszabbítja a tekercs élettartamát, és csökkenti a tömítésekre és egyéb alkatrészekre nehezedő hőterhelést. A nedves armatúra-konstrukcióknál (ahol a hidraulikafolyadék veszi körül a mágnesszelep magját) a túlzott hő hatására bizonyos folyadékok, például víz-glikol keverékek lebomlanak, és lakklerakódásokat képezhetnek a mozgó alkatrészeken. A forrásból származó hő minimalizálásával az LPSV technológia kezeli ezt a hosszú távú leromlási mechanizmust.

A rendszer szempontjából az alacsonyabb teljesítmény azt is jelenti, hogy több szelepet is működtethet ugyanarról a tápegységről és vezérlő áramkörről. Veszélyes környezetben, például olaj- és gázipari alkalmazásokban a csökkentett energiafogyasztás csökkenti a gyújtóforrások kockázatát. Sok LPSV szelep megfelel a gyújtószikramentes követelményeknek, jelentősen javítva a robbanásveszélyes légkörben elért biztonsági értékeket.

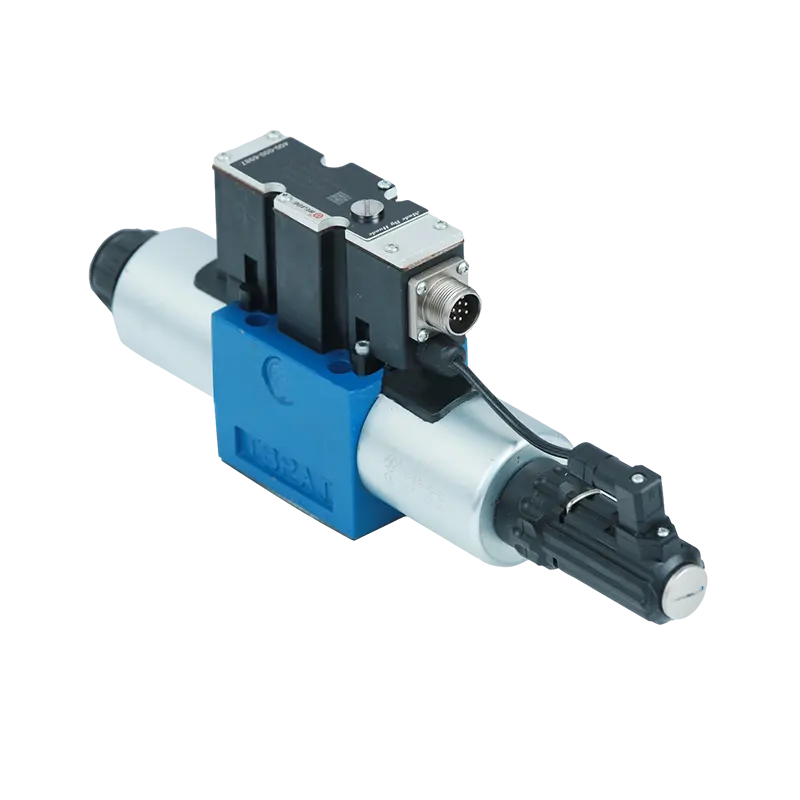

Pilóta működtetésű mágnesszelepek

A pilóta működtetésű szelepek egy kis, közvetlen működésű szelepet használnak a rendszer nyomásának szabályozására, amely azután biztosítja a fő szelepelem mozgatásához szükséges erőt. A mágnesszelepnek csak egy apró pilótagombot kell elmozdítania. A dugattyúra vagy az orsóra ható rendszernyomás megnehezíti a fő áramlásszabályozó elem mozgatását.

[A pilóta által működtetett hidraulikus szelep belső szerkezetének diagramjának képe]Ez a megközelítés sokkal nagyobb áramlási és nyomási képességeket tesz lehetővé, mint a közvetlen hatású kivitelek. A vezérlővel működtetett, kétutas hidraulikus irányszabályozó szelepek képesek kezelni az 1000 liter/perc körüli vagy azt meghaladó térfogatáramot és akár 500 bar nyomást is. Maga a mágnesszelep kicsi és kis teljesítményű marad, mert csak a pilot fokozatot vezérli.

A kísérleti üzemeltetés azonban eredendő kompromisszumokat hoz létre. A válaszidő jelentősen megnő, általában 100 ezredmásodpercig vagy tovább. A szelepnek időre van szüksége az előnyomás kialakulásához, és ahhoz, hogy ez a nyomás elmozdítsa a nagyobb fő elemet. A tervezés bonyolultabbá válik, mert most már vannak vezetőjáratok, gyakran kis nyílásokkal a nyomásszabályozáshoz. Ezek a kis járatok a pilóta által működtetett szelepeket érzékenyebbé teszik a folyadékszennyeződésre. A közvetlen hatású szelepen ártalmatlanul áthaladó részecske elzárhatja a vezetőnyílást, és megakadályozhatja a főszelep elmozdulását.

A vezérlővel működtetett szelepek működéséhez minimális rendszernyomás is szükséges. Ha a nyomás a fő orsó mozgatásához szükséges küszöb alá esik, előfordulhat, hogy a szelep nem mozog teljesen vagy egyáltalán nem, még akkor sem, ha a pilot fokozat megfelelően működik. Ez a függőség miatt kevésbé alkalmasak olyan alkalmazásokhoz, amelyek működést igényelnek az indítás során, vagy olyan hibamentes forgatókönyvekben, ahol a rendszer nyomása elveszhet.

A dinamikus válasz és a rendszersokk kezelése

A gyors szelepreakció általánosan kívánatosnak hangzik, de saját problémákat okoz. Amikor egy kétutas szelep 50 ezredmásodperc alatt bezárul, hirtelen leállítja a folyadék mozgását. Az áramlási sebességnek ez a gyors változása nyomáscsúcsokat hoz létre, amelyeket néha vízkalapácsnak neveznek, ami károsíthatja az alkatrészeket.

Számos gyártó kínál már lágy váltó mechanizmusokat a kétutas hidraulikus irányszabályozó szelepekhez. A váltási idő 50 ms-ról 150-300 ms-ra történő kiterjesztésével ezek a mechanizmusok kisimítják a nyomástranzienseket. Cserélsz egy kis válaszsebességet a jelentősen megnövelt rendszerstabilitásért. A kissé lassabb eltolás kismértékben csökkentheti a szelep névleges kapacitását, de megakadályozza a lökésszerű terheléseket, amelyek lerövidítik az alkatrészek élettartamát a rendszerben máshol.

| Teljesítménytényező | Közvetlen hatású | Pilóta által működtetett |

|---|---|---|

| Áramlási kapacitás | A mágnesszelep erő korlátozza (általában <300 L/perc) | Magas (meghaladhatja az 1000 l/perc-et) |

| Maximális nyomás | Mérsékelt | Nagyon magas (akár 500 bar) |

| Válaszidő | Gyors (~50 ms) | Lassabb (~100-150 ms) |

| Minimális üzemi nyomás | Nem szükséges (nulla nyomáson is működhet) | Minimális rendszernyomást igényel a főfokozathoz |

| Strukturális komplexitás | Egyszerű (kevesebb alkatrész) | Komplex (pilótajáratok, nyílások) |

| Szennyezési érzékenység | Alacsonyabb | Magasabb (a pilótanyílások eltömődhetnek) |

| Kezdeti költség | Alacsonyabb | Magasabb |

| Energiafogyasztás | Alacsony (1,4 W – 20 W, LPSV akár 0,55 W) | Alacsony (csak kísérleti szakasz) |

A közvetlen hatású és a pilóta által működtetett tervek közötti választás egyértelmű logikát követ. Gyors reagálást, alacsony nyomású megbízhatóságot vagy szennyezett környezetben történő működést igénylő alkalmazásokhoz a közvetlen működésű szelepek kiemelkedő megbízhatóságot biztosítanak. Egyszerűbb felépítésük kevesebb potenciális meghibásodási pontot jelent. A nagy áramlású vagy nagynyomású alkalmazásokhoz, ahol tiszta folyadék és stabil rendszernyomás van, a pilot által működtetett szelepek biztosítják a szükséges kapacitást. Ne feledje, hogy a megnövekedett összetettség szigorúbb folyadékszűrést és kifinomultabb hibaelhárítási eljárásokat igényel.

Főbb teljesítményspecifikációk, amelyeket ismernie kell

A kétutas hidraulikus irányszabályozó szelep kiválasztásakor számos műszaki paraméter határozza meg, hogy a szelep működni fog-e az Ön alkalmazásában. Ezen specifikációk megértése segít a szelepek képességeinek a rendszerkövetelményekhez való igazításában.

Nyomásértékek

Az ipari minőségű, kétutas szelepek jellemzően akár 350 bar (5000 psi) folyamatos üzemi nyomást is kezelnek. A nagy teljesítményű modellek ezt 500 bar-ra növelik. Ezek a nyomásértékek mindkét nyílásra vonatkoznak, bár az adott telepítés (a szelep elrendezése a nyomásforrásokhoz képest) befolyásolja a belső alkatrészekre ható tényleges erőket.

A szelepemelő típusú szelepeknél a nyomás valójában segíti a tömítést. A nagyobb nyomás erősebben nyomja a tömlőt az üléshez, csökkentve a szivárgást. Az orsószelepek esetében a rendkívül magas nyomás növelheti a hézagszivárgást, bár a minőségi kialakítás minimálisra csökkenti ezt a hatást a precíziós gyártás révén.

Áramlási kapacitás tartomány

A kétutas hidraulikus irányszabályozó szelepek áramlási tartománya hatalmas spektrumot ölel fel. A precíziós vezérlési alkalmazásokhoz a kisméretű, közvetlen működésű szelepek percenként mindössze 1,1 litert képesek kezelni. A szabványos ipari egységek jellemzően a 40-80 l/perc tartományba esnek. A nagy, pilóta által működtetett orsószelepek 285 l/perc vagy nagyobb teljesítményt biztosítanak, a speciális kialakítások pedig elérik az 1100 l/perc sebességet.

Az áramlási kapacitás közvetlenül kapcsolódik a nyomáseséshez. Ahogy az áramlás növekszik a szelepen keresztül, az áramlással szembeni ellenállás nyomásveszteséget okoz. Az áramlási sebesség és a nyomásesés közötti kapcsolat (a ΔP-Q karakterisztika) alapvető fontosságú a szelep teljesítménye szempontjából. A nagyobb áramlás egy adott szelepméreten nagyobb nyomásesést jelent, ami hőként energiát pazarol, és csökkenti a szelepmozgatók rendelkezésére álló nyomást.

A mérnökök optimalizálják az áramlási csatornákat, hogy minimálisra csökkentsék a nyomásesést névleges áramlás mellett. A korábban említett többutas orsó kialakítások kifejezetten ezt oldják meg azáltal, hogy növelik a hatékony áramlási területet anélkül, hogy a szeleptestet megnövelnék. A szelepek összehasonlításakor mindig ellenőrizze a nyomásesést a várható áramlási sebességnél, ne csak a maximális névleges áramlást.

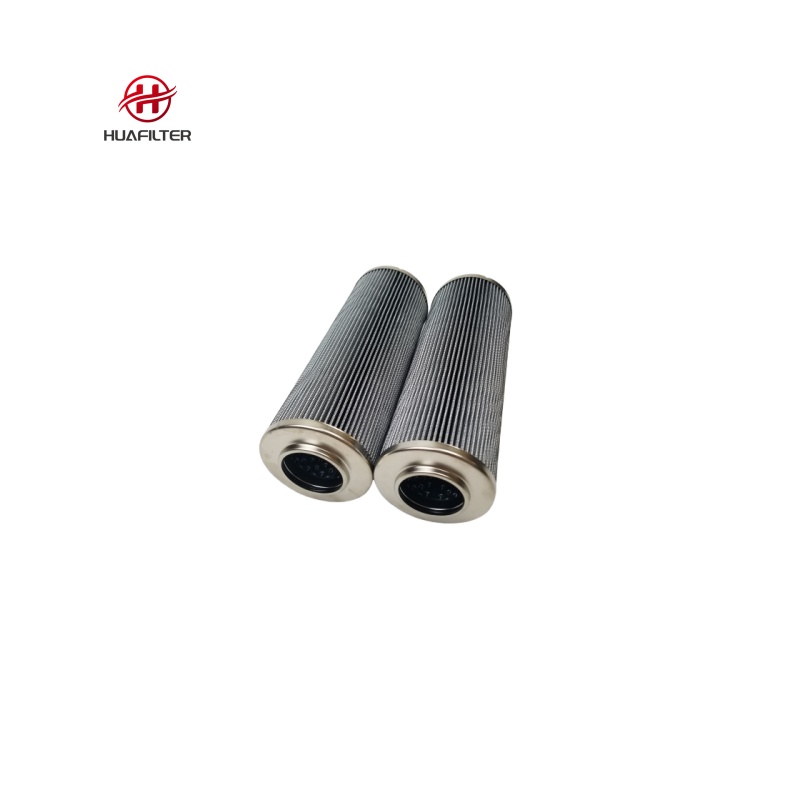

Belső szivárgási előírások

A belső szivárgás azt méri, hogy mennyi folyadék halad át egy szelepen, amikor annak teljesen zárva kell lennie. A dugattyús típusú 2 utas szelepeknél a gyártók általában nulla és 9 csepp/perc közötti szivárgást határoznak meg maximális névleges nyomáson. A kiváló minőségű szelepek kevesebb, mint 0,7 cm3/perc (körülbelül 10 csepp/perc) sebességet érnek el 350 bar nyomáson. Ez a közel nulla szivárgás ideálissá teszi őket tehertartó alkalmazásokhoz, ahol még kis szivárgás is lehetővé tenné a hidraulikus hengerek idővel történő elsodródását.

Az orsószelepek eleve jobban szivárognak az orsó és a furat közötti hézag miatt. Míg a pontos szivárgás a gyártási tűrésektől és a nyomástól függ, ez mindig nagyobb, mint a szivárgási szivárgás. Azoknál az alkalmazásoknál, ahol bizonyos szivárgás elfogadható (például kapcsolási funkciók, nem pedig tartási funkciók), az orsószelepek a szivárgást áramlási kapacitásra cserélik.

Folyadékkompatibilitás és tömítőanyagok

Az Ön által használt hidraulikafolyadék határozza meg a tömítés anyagának kiválasztását, és a tömítés anyaga közvetlenül befolyásolja a szelep élettartamát. A legtöbb kétutas hidraulikus irányszabályozó szelep alapfelszereltsége a kőolaj alapú hidraulikaolajokhoz tervezett tömítések. Ezek általában nitril (Buna-N) gumit használnak, amely jó teljesítményt nyújt ásványi olajokkal és széles hőmérsékleti tartományban működik.

Ha azonban rendszere víz-glikol keverékeket, foszfát-észter folyadékokat vagy biológiailag lebomló hidraulikát használ, meg kell adnia a kompatibilis tömítéseket. Például a foszfát-észter folyadékokhoz tervezett szelepek EPDM (etilén-propilén-dién monomer) tömítéseket használnak. Az EPDM tömítésekkel ellátott szelep kőolaj-olaj rendszerbe történő beszerelése, vagy fordítva, a tömítés megduzzadását vagy károsodását okozza, és gyors meghibásodáshoz vezet.

Ez az összeférhetetlenség abszolút. A nem megfelelő tömítőanyag használata nemcsak lerövidíti az élettartamot, hanem azonnali és maradandó károsodást okoz. A beszerelés előtt mindig ellenőrizze a folyadék típusát és a tömítés kompatibilitását.

Válaszidő és ciklusélettartam

A válaszidő azt méri, hogy a szelep milyen gyorsan vált át egyik helyzetből a másikba a jel vétele után. A közvetlen működésű szelepek általában 50 ms-on belül reagálnak, míg a pilot által működtetett kiviteleknél 100-150 ms vagy tovább tart. A gyakori váltást igénylő alkalmazásoknál a gyorsabb reakció nagyobb termelékenységet jelent.

A ciklus élettartama azt jelzi, hogy egy szelep hány teljes műveletet tud végrehajtani, mielőtt karbantartást vagy cserét igényelne. A kiváló minőségű kétutas szelepek ciklusok millióit képesek elérni, de a tényleges élettartam nagymértékben függ a folyadék tisztaságától, a nyomásciklusok súlyosságától és attól, hogy a szelep a maximális névleges érték közelében működik-e.

| Specifikáció | Tipikus tartomány | Nagy teljesítményű tartomány |

|---|---|---|

| Maximális üzemi nyomás | 350 bar (5000 psi) | Akár 500 bar (7250 psi) |

| Áramlási kapacitás | 1,1 az 285 l/perc | Akár 1100 l/perc (speciális kivitelek) |

| Belső szivárgás (Poppet) | 0-9 csepp/perc maximális nyomáson | Komplex (pilótajáratok, nyílások) |

| Válaszidő (pilot által működtetett) | ~50 ms | ~30-50 ms |

| Válaszidő (pilot által működtetett) | ~100-150 ms | A pilot áramkör kialakításától függően változik |

| Működési hőmérséklet tartomány | -20°C és +80°C között | -40°C és +120°C között (speciális tömítésekkel) |

| Folyadéktisztasági követelmény | ISO 4406 19/17/14 | ISO 4406 18/16/13 vagy jobb |

Gyakori alkalmazások az iparágakban

A kétutas hidraulikus irányszabályozó szelep gyakorlatilag minden hidraulikus rendszerben megtalálható, de bizonyos alkalmazások különösen megmutatják képességeit.

Építőipari és nehézgépek

A kotrógépek, rakodók és daruk kétutas szelepekre támaszkodnak több hidraulikus henger és motor vezérléséhez. Ezekben a gépekben a szelepek gyakran bonyolult elosztó-szerelvényekbe integrálódnak, ahol a hely és a súly kritikus szempont. A berendezés szélsőséges hőmérsékleti körülmények között, vibrációval és poros környezetből származó folyadékszennyeződéssel jár.

A mobil berendezésekhez a gyártók egyre gyakrabban használnak kazettás típusú kétutas szelepeket, amelyeket egyedi elosztókba szerelnek be. Ez a megközelítés kiküszöböli a külső csöveket, csökkenti a szivárgási pontokat és lehetővé teszi a kompaktabb gépek kialakítását. A szelepek vezérelhetik a gém emelését, a kanál billentését vagy a stabilizátor kiterjesztését, több funkcióval, amelyeket egy elektronikus vezérlő koordinál.

Számítsa ki az áramlási és nyomási követelményeket

A hidraulikus prések, fröccsöntő gépek és automatizált összeszerelő rendszerek kétutas szelepeket használnak a préselési, befogási és pozicionálási műveletek pontos vezérléséhez. Itt az ismételhetőség és a válaszsebesség számít leginkább. A szorítószerkezetet vezérlő szelep naponta több százszor is megfordulhat, és állandó erőt és időzítést kell fenntartania.

Ezekben az alkalmazásokban a közvetlen működésű, kétutas hidraulikus irányszabályozó szelepek a reakciósebesség és a tartási képesség legjobb kombinációját kínálják. Az alacsony szivárgás szorosan tartja a bilincseket hosszú megmunkálási műveletek során, míg a gyors reakció csökkenti a ciklusidőt. A helyzetkapcsolók vagy érzékelők integrálása megerősíti a szelep elmozdulását, lehetővé téve a vezérlőrendszer számára a gyártási folyamat minden lépésének ellenőrzését.

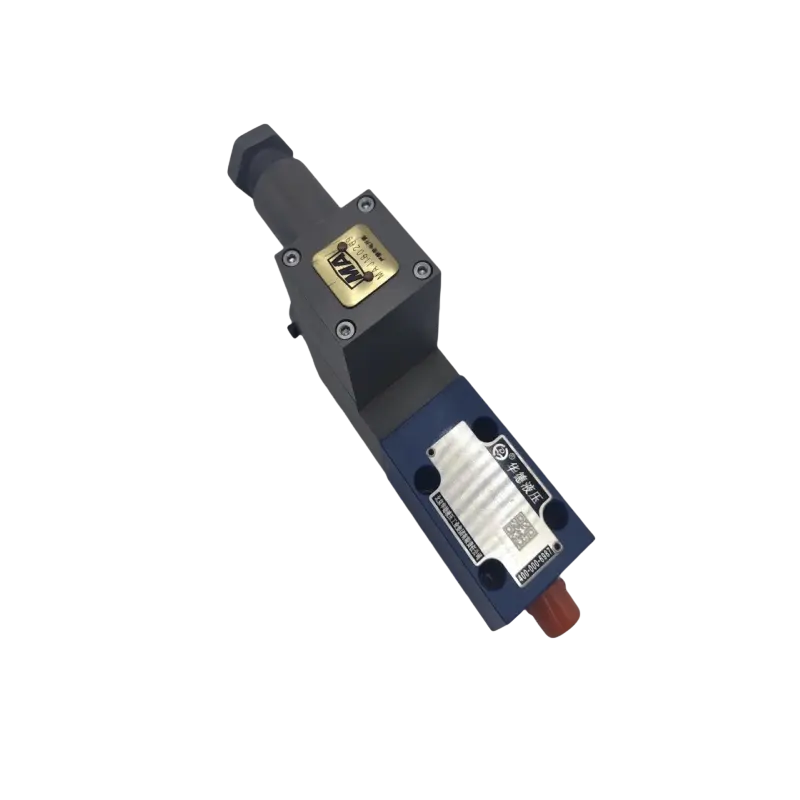

Terheléstartó és akkumulátoráramkörök

Egyes alkalmazások megkövetelik, hogy a kétutas szelep nyomást tartson huzamosabb ideig anélkül, hogy eltolódást szenvedne. Ebbe a kategóriába tartoznak a hidraulikus bilincsek, a járműemelők és a függesztett rakományok. Itt még a kis szivárgás is elfogadhatatlan, mert lehetővé teszi az idő múlásával történő kúszást.

A kétutas típusú szelepek dominálnak ezekben az alkalmazásokban. Közel nulla szivárgásuk órákig vagy napokig megtartja pozícióját energiafogyasztás nélkül. Sok konstrukció alapesetben zárt, így a teljesítményvesztés hatására a szelep záródik, és biztonságosan fenntartja a terhelést.

Az akkumulátoráramkörök kétutas szelepeket használnak az akkumulátorok töltésére, leválasztására vagy kisütésére. A rendszer leállítása során egy kétutas szelep le tudja választani a feltöltött akkumulátort, megőrizve a tárolt energiát a következő indításhoz. Vagy a szelep kisütheti az akkumulátort a biztonságos karbantartás érdekében. A kétirányú tömítés lehetősége biztosítja, hogy az akkumulátor szigetelt maradjon, függetlenül attól, hogy az akkumulátor vagy a rendszer oldalán nagyobb a nyomás.

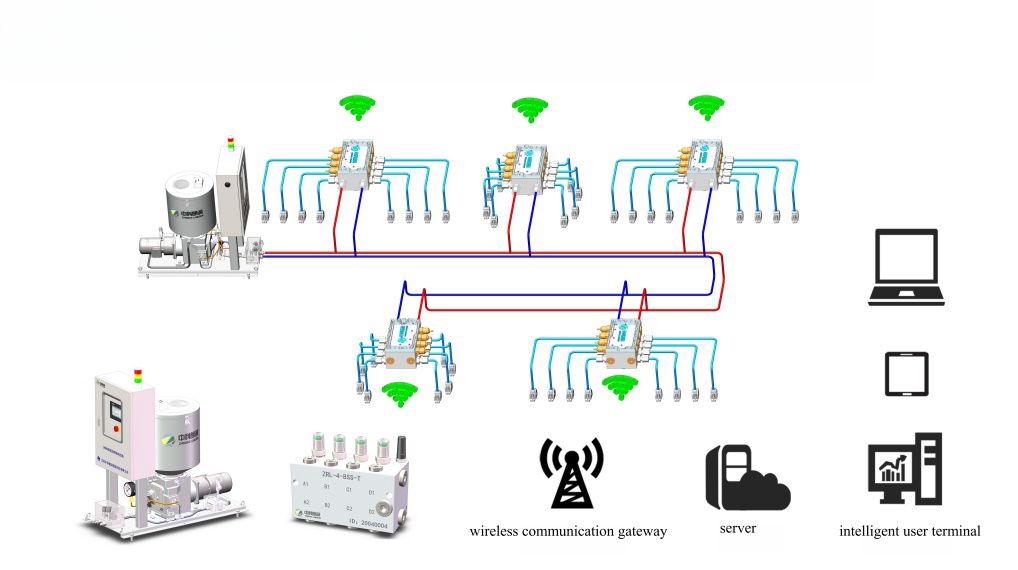

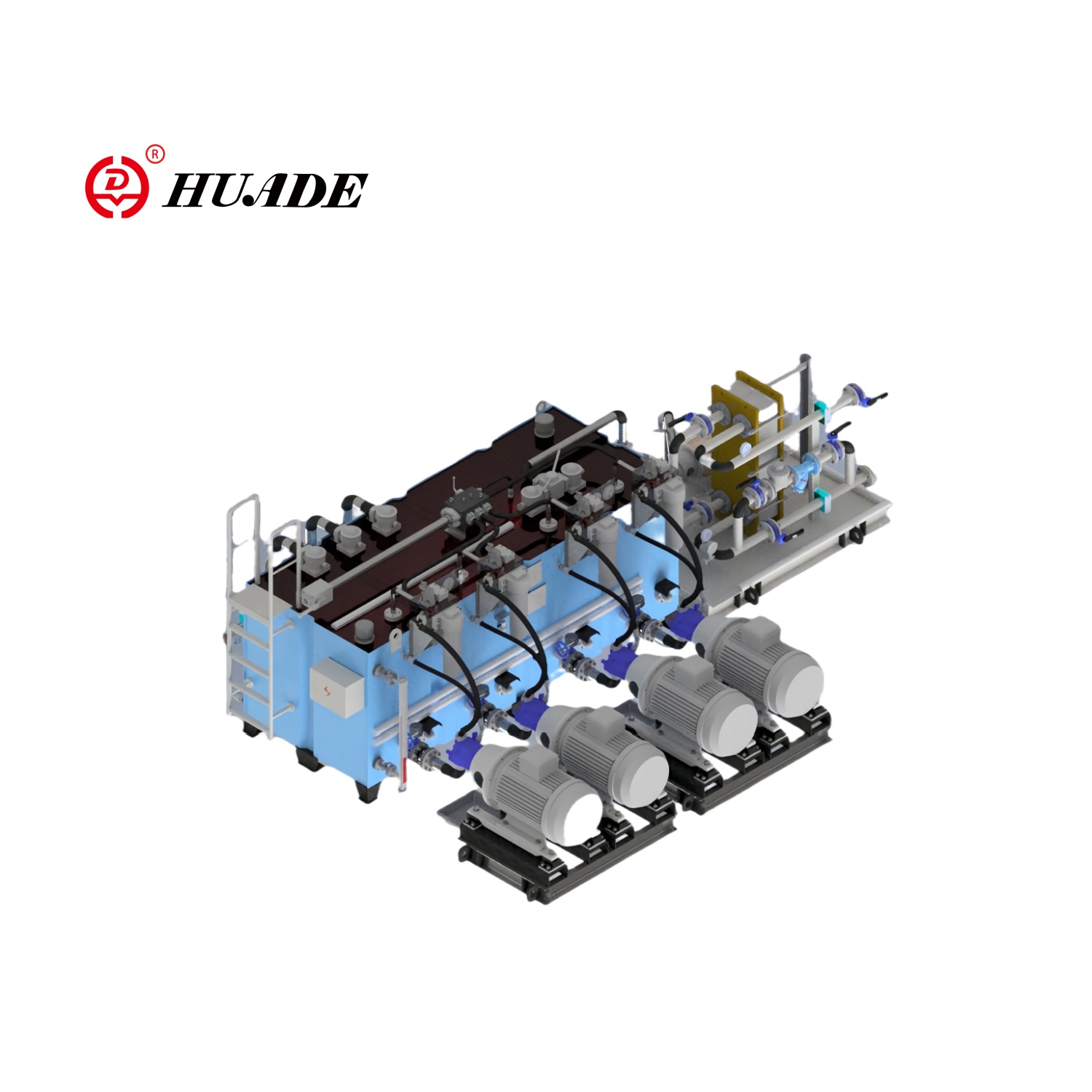

A patronszelepek integrálása összetett rendszerekben

A modern hidraulikus rendszerek egyre gyakrabban használnak patronos 2 utas szelepeket, amelyeket közvetlenül az elosztóblokkba csavarnak. Ez a megközelítés számos előnnyel jár. Több szelep egy elosztócsőbe történő integrálásával megszünteti a külső tömlőket és szerelvényeket, csökkenti a lehetséges szivárgási útvonalakat és leegyszerűsíti a telepítést. A kompakt kialakítás jobban illeszkedik a szűkös mobil berendezésekbe.

A patronszelepek lehetővé teszik azt is, amit a mérnökök hídáramköröknek neveznek. Azáltal, hogy külön-külön kétutas szelepeket helyez el a henger minden egyes nyílásánál (A és B port), Ön független vezérlést kap az egyes áramlási útvonalak felett. Ez a konfiguráció lehetővé teszi a pontos be- és kimenő áramlásszabályozást, az úszófunkciókat, sőt a motorvezérlést is, mindezt alapvető kétutas szelepekkel, amelyek különböző kapcsolási mintákban kombinálódnak.

A patronos szelepek szélesebb körű alkalmazásának fő akadálya a költségek, különösen a kis és közepes méretű (DN10 mm, DN16 mm, DN25 mm) esetében. A hagyományos kazettás kialakítások a fedőlemez összetett megmunkálását igénylik, beleértve számos ferde lyukat, amelyeket szögben fúrnak. A közelmúlt újításai a fedőlemezek egyszerűbb geometriájú újratervezésére és a kombinált dugószerelvények használatára összpontosítanak, hogy kiküszöböljék a legtöbb ferde furat követelményét. Ez a szerkezeti egyszerűsítés csökkenti a gyártási költségeket, és több alkalmazásban versenyképessé teszi a patronos 2 utas szelepeket a hagyományos lemezre szerelt kivitelekkel szemben.

[A hidraulikus patron szelep elosztó blokkjának képe]Kiválasztási irányelvek az Ön jelentkezéséhez

Ez a pont kiemelést érdemel: a folyadék tisztasága jobban meghatározza a szelep élettartamát, mint bármely más egyedi tényező. Az ipari szabvány ISO 4406 tisztasági kódja különböző mérettartományokban határozza meg a részecskeszámot. A legtöbb minőségi kétutas szelep ISO 4406 18/16/13 vagy jobb szabványt igényel.

Kezdje a funkciókövetelményekkel

Először határozza meg, mit kell tennie a szelepnek. Ez egy egyszerű ki-be kapcsoló funkció, ahol bizonyos szivárgás elfogadható? Vagy nulla sodródású terhet kell tartani? A szelepnek ezredmásodpercben kell reagálnia, vagy fél másodperc is elfogadható?

A tisztán kapcsolási alkalmazásokhoz, mint például egy áramkör engedélyezése vagy kiiktatása, mind a poppet, mind a spool kialakítás működik. Válasszon az áramlási kapacitás és a költségek alapján. A tehertartáshoz, az akkumulátor leválasztásához vagy minden olyan alkalmazáshoz, ahol a szivárgásmentesség számít, kötelezővé válik a kétutas típusú, kétutas hidraulikus irányszabályozó szelep.

Számítsa ki az áramlási és nyomási követelményeket

Határozza meg a maximális áramlási sebességet, amelyet a szelepnek át kell engednie, és azt a maximális nyomást, amelyet el kell viselnie. Mindig tartalmazzon biztonsági határt. Ha a hengernek 45 l/perc teljesítményre van szüksége a maximális fordulatszámú működés közben, a nyomásesés figyelembevétele és a folyamatos maximális teljesítmény melletti működés elkerülése érdekében adjon meg legalább 60-70 L/perc névleges szelepet.

A nyomáskövetelmények magukban foglalják a normál üzemi nyomást és a potenciális lökésnyomást is. A mobil berendezésekben a hirtelen megállásból vagy ütközésből származó nyomáscsúcsok 50%-kal vagy annál nagyobb mértékben meghaladhatják a normál nyomást. A szelepnek sérülés nélkül túl kell élnie ezeket a tranzienseket.

A környezeti tényezők értékelése

Vegye figyelembe a működési környezetet. A szelep nagy hőmérsékleti ingadozást fog látni? Piszkos vagy tiszta a környezet? Erős a vibráció? Nehéz lesz hozzáférni a szelephez karbantartás miatt?

A zord környezet az egyszerűbb, robusztusabb kialakításokat részesíti előnyben. A minimális külső komponensekkel és jó behatolás elleni védelemmel (IP) rendelkező, közvetlen működésű szelepek jobban bírják a poros, koszos vagy nedves körülményeket. A külső leeresztő vezetékekkel és összetett nyílásokkal rendelkező, pilóta működtetésű szelepek sérülékenyebbek lehetnek.

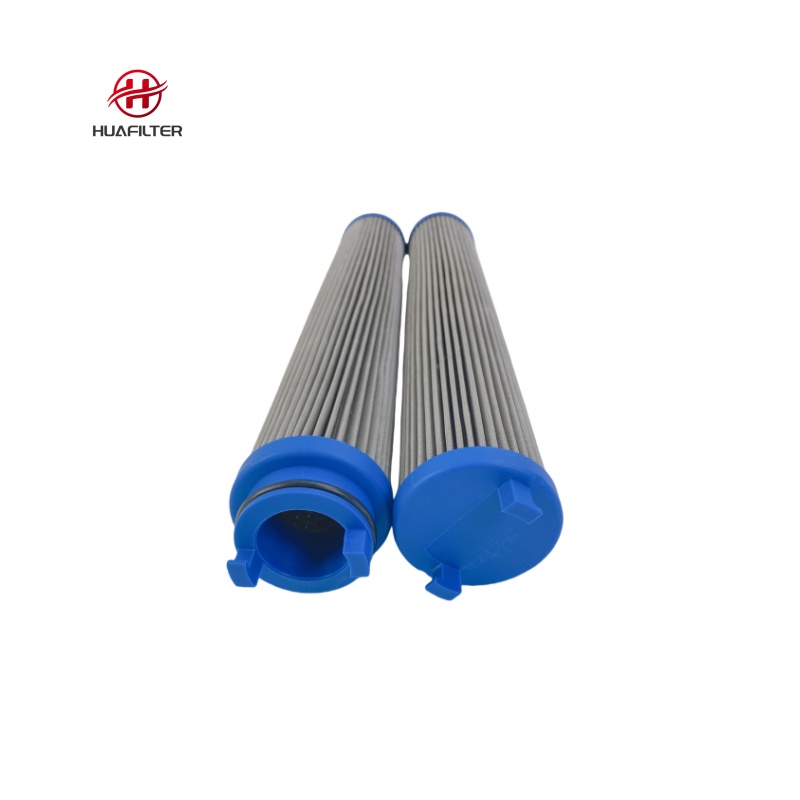

A folyadékok tisztasága nem kötelező

Ez a pont kiemelést érdemel: a folyadék tisztasága jobban meghatározza a szelep élettartamát, mint bármely más egyedi tényező. Az ipari szabvány ISO 4406 tisztasági kódja különböző mérettartományokban határozza meg a részecskeszámot. A legtöbb minőségi kétutas szelep ISO 4406 18/16/13 vagy jobb szabványt igényel.

Ez azt jelenti, hogy egy 100 ml-es folyadékmintában legfeljebb 1300-2500 4 mikronnál nagyobb, 160-320 6 mikronnál nagyobb részecske és 20-40 14 mikronnál nagyobb részecske lehet. Ezek kis számoknak tűnnek, de a szennyezett rendszerek részecskeszáma 10-100-szor magasabb lehet.

A pilóta működtetésű szelepek különösen érzékenyek, mivel a kis vezérlőnyílások egyetlen részecske hatására eltömődhetnek. Az orsószelepek felgyorsult kopástól szenvednek, mivel a részecskék beszorulnak az orsó és a furat közé, és csiszolómasszaként működnek. Még a szelepek is elveszítik tömítőképességüket, ha részecskék megragadnak az ülésfelületen.

A megfelelő szűrés telepítése és a folyadéktisztaság fenntartása nem csak ajánlott, hanem elengedhetetlen a tervezett élettartam eléréséhez bármely kétutas hidraulikus irányszabályozó szelep esetében.

Integrációs és telepítési űrlap

Döntse el a lemezre szerelhető és a kazettás típusok között. A lemezre szerelt szelepek szabványos portmintákkal (például NFPA D03, D05, D07 méretek) egy allemezhez csavarozhatók. Könnyű cserét és szabványosítást kínálnak a különféle berendezések között. A patronos szelepek az elosztótömbökbe csavarozhatók, így kompaktabb integrációt biztosítanak, de egyedi elosztó kialakítást igényelnek.

Új kialakítások vagy nagy mennyiségű gyártás esetén a patronintegráció helyet és súlyt takarít meg. Utólagos beszerelés vagy karbantartás esetén a lemezre szerelt szelepek egyszerűbb szervizelést tesznek lehetővé speciális elosztóblokkok nélkül.

Fontolja meg a jövőbeli diagnosztikai szükségleteket

A modern rendszerek számára előnyös a beépített diagnosztika. Néhány kétutas szelep helyzetkapcsolókkal rendelkezik, amelyek megerősítik, ha a szelep elmozdult. Mások közelségérzékelőket helyeznek el, vagy elektronikus diagnosztikát építenek be a mágnesszelep meghajtóba. Ezek a szolgáltatások kezdetben drágábbak, de drámai módon csökkentik a hibaelhárítási időt, amikor problémák jelentkeznek.

Nagy berendezések vagy kritikus rendszerek esetén egy nem tervezett leállítás költsége jóval meghaladja a diagnosztikai képességgel rendelkező szelepek prémiumát. A szelep helyzetének távolról történő ellenőrzése vagy a tekercs leromlásának korai figyelmeztetése megakadályozza a költséges meghibásodásokat.

A hibaelhárítás és a karbantartás bevált gyakorlatai

Az iparági adatok azt mutatják, hogy a legtöbb jelentett szelephiba valójában rendszerproblémákból, nem pedig alkatrészhibákból ered. Ennek a valóságnak a megértése megváltoztatja karbantartási megközelítését.

Kezdje az elektromos diagnosztikával

Ha úgy tűnik, hogy egy kétutas hidraulikus irányszabályozó szelep hibásan működik, először ellenőrizze az elektromos problémákat. Ez egyszerűen hangzik, de a legtöbb problémát gyorsabban és olcsóbban oldja meg, mint a mechanikai ellenőrzés.

Használjon multimétert a mágnesszelep kivezetéseinek feszültségének ellenőrzésére a tervezett működés során. A vezérlőrendszerekben olyan hibák léphetnek fel, amelyek megakadályozzák, hogy a feszültség elérje a szelepet, még akkor is, ha minden normálisnak tűnik. Mérje meg a tekercs ellenállását, és hasonlítsa össze a gyártó specifikációival. Előfordulhat, hogy a tekercs megszakad (végtelen ellenállás) vagy részlegesen rövidre zár (alacsony ellenállás), és mindkét körülmény megakadályozza a normál működést.

A modern berendezések gyakran tartalmaznak biztonsági reteszelő rendszereket, amelyek bizonyos feltételek mellett gátolják a szelep működését. Előfordulhat, hogy egy szelepnek megfelelő feszültsége van, de mégsem működik, mert egy reteszelés megakadályozza. A szelep meghibásodásának feltételezése előtt ellenőrizze, hogy vannak-e hibakódok vagy hibajelzések a gépvezérlőben.

Ellenőrizze a hidraulikus működést

Az áramellátás megerősítése után ellenőrizze a szelep mechanikai működését. Ha a szelep kézi felülírással rendelkezik, használja azt a szelep mechanikus eltolására, miközben figyeli a rendszer nyomását. Ez elválasztja az elektromos működtetési problémákat a hidraulikus problémáktól.

Mérje meg a nyomást mindkét szelepnyíláson eltérő üzemi körülmények között. Néhány kopott szelep csak nagy nyomáson működik, mert a belső hézagok megnőttek. A teljes nyomástartományban végzett tesztelés megmutatja, hogy a szelep fenntartja-e a specifikációt, vagy cserére szorul.

Vizsgálja meg a folyadék állapotát

A sötét, zavaros vagy tejszerű hidraulikaolaj komoly problémákat jelez. A sötét olaj túlmelegedésre vagy oxidációra utal. A tejszerű megjelenés a víz szennyezettségét jelenti. Bármelyik állapot gyorsuló szelepkopáshoz vezet, és a szelepek cseréje előtt kezelni kell.

Ellenőrizze a rendszertartályt és a szűrőket. Ha a szűrők eltömődtek, vagy alacsony az olajszint, akkor a probléma a folyadékkezelésben rejlik, nem a szelephibában. Számos hibaelhárítási útmutató javasolja, hogy minden belső szelepellenőrzés előtt ellenőrizze az olaj állapotát, mert a szennyezett vagy elhasználódott folyadék olyan tüneteket okoz, amelyek pontosan úgy néznek ki, mint a szelep meghibásodása.

Belső ellenőrzés és tisztítás

Csak az elektromos és folyadékproblémák kizárása után érdemes megfontolni a belső szelep ellenőrzését. Ha szét kell szerelnie egy kétutas hidraulikus irányszabályozó szelepet, tiszta környezetben dolgozzon, és fokozottan ügyeljen az alkatrészek állapotára.

Keresse meg a lakklerakódásokat az orsón vagy a lapon. Ezek a barna vagy borostyánsárga bevonatok a hő hatására lebomló folyadékból származnak, és általában nedves armatúra mágnesszelep-konstrukciókban fordulnak elő, ahol a tekercs felmelegíti a környező olajat. A lakk ragadást vagy lassú reakciót okozhat még akkor is, ha nem látható kopás.

Vizsgálja meg a tömítések sérülését, duzzadását vagy megkeményedését. A tömítési problémák gyakran jelzik a folyadék összeférhetetlenségét vagy túlzott hőmérsékletet. Ellenőrizze a vezérlőjáratokat és a nyílásokat, hogy nem tömődtek-e el a vezető által működtetett szelepekben. Még a részlegesen elzárt vezetőnyílás is megakadályozhatja a fő színpad megfelelő elmozdulását.

Gyakori hibamódok és kiváltó okok

A lassú váltás vagy a váltás hiánya általában elektromos problémákra, a vezérlőáramköri problémákra vagy a lakk felhalmozódására vezethető vissza. A teljesítmény nélküli gyors váltás belső szivárgást vagy törött rugókat jelez. A külső szivárgás pontok a tömítés meghibásodásához vezethetnek, jellemzően a folyadékok összeférhetetlensége, szennyeződési károsodás vagy normál kopás az élettartam végén.

Az egyik finom meghibásodási mód a nedves armatúra-konstrukciók termikus lebomlásával jár. Ahogy a folyadék a hő hatására lebomlik, a lakk fokozatosan felhalmozódik. A szelep továbbra is működik, de fokozatosan lassabban reagál. Mire a hiba nyilvánvalóvá válik, jelentős lerakódások keletkeztek. Ez a hibamód az egyik oka annak, hogy az alacsony teljesítményű mágnesszelep (LPSV) technológia olyan sokat számít. A hőtermelés 10-20 wattról 1-2 wattra való csökkentésével az LPSV-konstrukciók megakadályozzák a lakkképződéshez vezető hőciklusokat.

Megelőző karbantartási stratégia

A hatékony karbantartás a rendszertényezőkre összpontosít, nem pedig az egyes összetevőkre. Megfelelő szűréssel tartsa fenn a folyadék tisztaságát. A szabványos ajánlások teljes átfolyású szűrést írnak elő 10 mikron abszolút vagy finomabbnál. Próbaműködtetésű vagy szervoszelepes rendszerek esetén 3 mikronos szűrésre lehet szükség.

Figyelje a folyadék hőmérsékletét és akadályozza meg a túlmelegedést. A legtöbb hidraulikus rendszernek 60°C (140°F) alatt kell működnie. A magasabb hőmérséklet felgyorsítja az oxidációt és a tömítés lebomlását. Ha rendszere folyamatosan meleg, a hőcserélő kapacitásának növelése vagy a rendszerveszteségek csökkentése jobb hosszú távú eredményeket biztosít, mint a gyakori alkatrészcsere.

Ütemezze be a folyadékmintavételt és -elemzést. Az olajelemző laboratóriumok képesek észlelni a kopott fémeket, a szennyeződéseket és a folyadék lebomlását, mielőtt meghibásodást okoznának. A trendelemzés idővel feltárja a fejlődő problémákat, miközben még van ideje korrekciós intézkedések megtételére.

A kritikus alkalmazásokban használt szelepeknél tartson fenn tartalék alkatrészeket, és határozza meg a csereintervallumokat a ciklusszámok vagy az üzemórák alapján. Egy kétutas szelep egy nagy ciklusú alkalmazásban több millió műveletet halmozhat fel évente. Az ütemezett karbantartás során történő proaktív cserével megelőzhető a váratlan meghibásodás a gyártás során.

Terheléstartó és akkumulátoráramkörök

A kétutas hidraulikus irányvezérlő szelepekbe integrált helyzetkapcsolók és érzékelők a hibaelhárítást a találgatásokból az adatvezérelt elemzésekké alakítják. Amikor a vezérlőrendszer tudja, hogy az egyes szelepek a parancsnak megfelelően váltak-e el, azonnal képes elkülöníteni az egyes alkatrészek hibáit.

Egyes fejlett mágnesszelep-illesztőprogramok aktuális felügyeleti és diagnosztikai funkciókat tartalmaznak. A szelep működtetése közbeni áramfelvételi mintázat alapján észlelik a tekercs meghibásodását, rövidzárlatot vagy mechanikai kötést. Ez a képesség lehetővé teszi a prediktív karbantartást, ahol az alkatrészeket a mért leromlás alapján kell cserélni, nem pedig a teljes meghibásodásra várni.

| Tünet | Legvalószínűbb kiváltó ok | Diagnosztikai megközelítés |

|---|---|---|

| A szelep nem tolódik el | Nincs elektromos áram a mágnesszelepen | Terheléstartás, akkumulátor leválasztás, szivárgásmentes áramkörök |

| A szelep lassan vált | Lakk felhalmozódása, szennyezett vezérlőkör, alacsony rendszernyomás (vezérlőszelepek) | Ellenőrizze a folyadék állapotát, ellenőrizze a kézi felülírást, mérje meg az előtétnyomást |

| Túlzott belső szivárgás | Kopott tömítőfelületek, sérült tömítések, szennyeződés a tömítésen | Mérje meg a szivárgás áramlását, ellenőrizze a belső alkatrészeket |

| Külső szivárgás | A tömítés meghibásodása a folyadék összeférhetetlensége vagy kopása miatt | Ellenőrizze, hogy a folyadék típusa megegyezik-e a tömítés anyagával, és ellenőrizze a tömítés állapotát |

| Inkonzisztens működés | Szennyezett folyadék, elektromos csatlakozási problémák, reteszelőrendszeri problémák | Vegyen mintát és ellenőrizze a folyadék tisztaságát, ellenőrizze az összes elektromos csatlakozást, ellenőrizze a vezérlőrendszer logikáját |

| A tekercs túlmelegedése | Rossz feszültség, túlzott terhelhetőség, eltömődött hűtőjáratok | Erősítse meg a tápfeszültséget, mérje meg a munkaciklust, ellenőrizze, nincs-e szennyeződés blokkolja a mágnesszelep házát |

A hatékony karbantartás kulcsa annak megértése, hogy egy kétutas hidraulikus irányszabályozó szelep működik a rendszeren belül. Ha csak a szelepet kezeli, miközben figyelmen kívül hagyja a folyadék minőségével, az elektromos ellátással vagy a rendszer tervezésével kapcsolatos problémákat, az ismétlődő meghibásodásokhoz vezet. A legmegbízhatóbb rendszerek a minőségi alkatrészeket fegyelmezett folyadékkezeléssel, megfelelő elektromos tervezéssel és proaktív felügyelettel ötvözik. Ha mindezen tényezők összhangba kerülnek, a modern kétutas szelepek években mérhető élettartamot és milliós ciklusszámot érhetnek el.