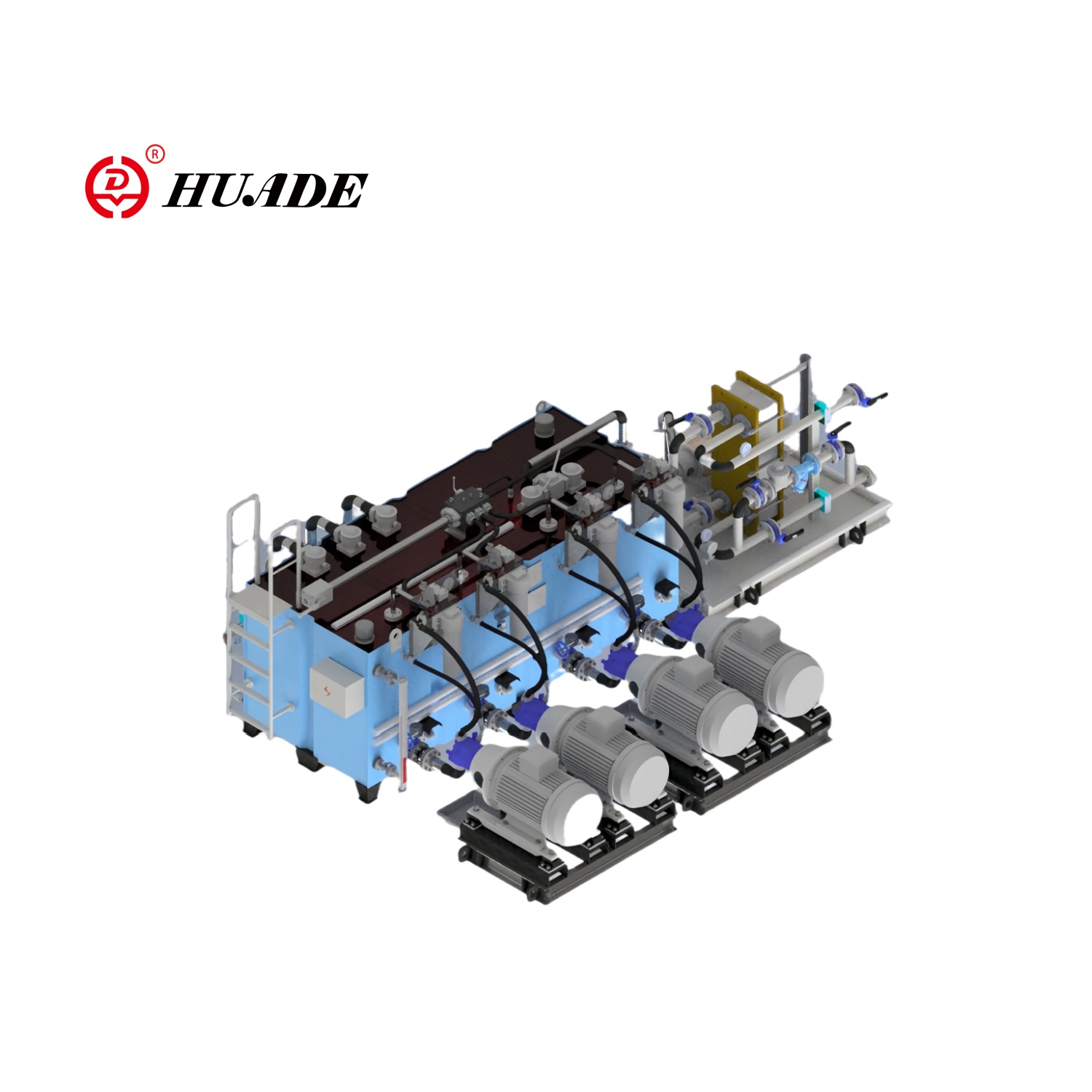

A hidraulikus dugattyúk az építőipari berendezésektől az űrrepülésig terjedő iparágakban a folyadékenergia-rendszerek alapvető erőgeneráló alkatrészeiként szolgálnak. Amikor a mérnökök és a beszerzési menedzserek információt keresnek a hidraulikus dugattyútípusokról, általában azon dolgoznak, hogy a megfelelő hajtómű-konfigurációt hozzáigazítsák az adott terhelési követelményekhez, sebességparaméterekhez és környezeti feltételekhez. Ez az útmutató a működési elvek és a szerkezeti geometria alapján lebontja a hidraulikus dugattyúk alapvető osztályozását, segítve Önt megalapozott döntések meghozatalában, hogy melyik típus felel meg az Ön alkalmazásának.

Egyműködésű hengerek: egyszerűség és megbízhatóság

A különböző hidraulikus dugattyútípusok vizsgálata előtt elengedhetetlen az alapvető mechanizmusok megértése. A hidraulikus dugattyú egy összenyomhatatlan hidraulikaolajjal töltött hengerhengerben működik. A dugattyú két kamrára osztja a hengert – a kupak végére és a rúd végére. Amikor a nyomás alatt álló folyadék belép az egyik kamrába, a dugattyú felületéhez nyomja, és a hidraulikus nyomást lineáris mechanikai erővé alakítja a Pascal-törvény szerint.

A nyomás és az erő kapcsolata egyértelmű. Ha ismeri a rendszernyomást (P) és a dugattyúfurat átmérőjét (D), akkor a dugattyúfelület segítségével kiszámíthatja az elméleti kimenő erőt. Egy kör alakú dugattyú esetén a terület π × D² ÷ 4. Ez azt jelenti, hogy egy 4 hüvelykes furatú, 3000 PSI-vel működő dugattyú hozzávetőlegesen 37 700 font erőt hoz létre a nyújtási löketen. A tényleges leadott erő valamivel alacsonyabb lesz a tömítések és vezetőgyűrűk súrlódási veszteségei miatt, amelyek a tömítés anyagától és a horony geometriájától függően jellemzően 3-8%-os hatékonyságcsökkenést jelentenek.

A hidraulikaolaj összenyomhatatlansága miatt ezek a rendszerek különösen értékesek a biztonság szempontjából kritikus alkalmazásokban. A repülőgép futóműrendszereiben például a folyadék állandó irányítási jogkört tart fenn, még akkor is, ha a környezeti nyomás repülés közben drámaian megváltozik. Ez a jellemző lehetővé teszi, hogy a hidraulikus dugattyús típusok nagy teljesítménysűrűséget biztosítsanak precíz vezérléssel – ezt a kombinációt nehéz elérni pneumatikus vagy tisztán mechanikus rendszerekkel.

Elsődleges osztályozás: egyműködésű vs. kettős működésű hidraulikus dugattyútípusok

A hidraulikus dugattyútípusok kategorizálásának legalapvetőbb módja az, hogy a folyadéknyomás hogyan hajtja a mozgást. Ez a besorolás közvetlenül befolyásolja a vezérlési képességet, a sebességet és a rendszer összetettségét.

Egyműködésű hengerek: egyszerűség és megbízhatóság

A különböző hidraulikus dugattyútípusok vizsgálata előtt elengedhetetlen az alapvető mechanizmusok megértése. A hidraulikus dugattyú egy összenyomhatatlan hidraulikaolajjal töltött hengerhengerben működik. A dugattyú két kamrára osztja a hengert – a kupak végére és a rúd végére. Amikor a nyomás alatt álló folyadék belép az egyik kamrába, a dugattyú felületéhez nyomja, és a hidraulikus nyomást lineáris mechanikai erővé alakítja a Pascal-törvény szerint.

Az egyszeres működésű hidraulikus dugattyús típusok műszaki előnye a csökkentett alkatrészszámban rejlik. Mivel csak egy folyadéknyílás van, és nincs szükség tömítésekre és járatokra a dugattyú mindkét oldalán, ezeknek a hengereknek a gyártása és karbantartása olcsóbb. A kevesebb mozgó alkatrész kevesebb potenciális meghibásodási pontot jelent, ami megmagyarázza, hogy az egyszeres működésű hengerek miért maradnak népszerűek azokban az alkalmazásokban, ahol az üzemidő kritikus, de a kétirányú vezérlés nem szükséges.

A korlát azonban egyértelmű: nem lehet pontosan szabályozni a visszahúzási sebességet vagy erőt, mert az teljes mértékben a külső mechanizmustól függ. Ha alkalmazásának gyors, szabályozott visszatérő löketre van szüksége, az egyszeres működésű henger nem felel meg a követelményeknek. A visszahúzási sebességet bármilyen külső erő határozza meg, legyen az egy rugó tárolt energiája vagy a leeresztett teher súlya.

Kettős működésű hengerek: precíziós és kétirányú vezérlés

A kettős működésű hidraulikus hengerek a hidraulikus dugattyús típusok sokoldalúbb kategóriáját képviselik. Ezeknek a hengereknek két folyadéknyílása van, amelyek lehetővé teszik a nyomás alatti olaj bejutását a dugattyú mindkét oldalára. Amikor a folyadék a kupak végébe áramlik, a dugattyú kinyúlik. Fordítsa meg az áramlási irányt, folyadékot küld a rúd végébe, és a dugattyú szabályozott hidraulikus nyomás alatt visszahúzódik.

Ez a kétirányú hidraulikus vezérlés számos működési előnnyel rendelkezik. Először is, mind a kinyújtás, mind a visszahúzás olyan sebességgel történik, amelyet a folyadék áramlási sebessége határoz meg, nem pedig külső erők, lehetővé téve a kiszámítható ciklusidőket. Másodszor, a rendszer jelentős húzóerőt tud generálni a visszahúzás során, nem csak a kitolás során. Az olyan berendezéseknél, mint a kotrókarok, emelőplatformok és gyártóprések, ez a húzási képesség gyakran ugyanolyan fontos, mint a tolóképesség.

A kettős működésű hidraulikus dugattyús típusok állandó erőt is fenntartanak a teljes lökethosszon, állandó nyomást és áramlást feltételezve. Ez az egységesség fontos a precíziós gyártási folyamatokban, ahol a rakománynak állandó sebességgel kell mozognia, helyzettől függetlenül. A kompromisszum a megnövekedett összetettség. A kettős működésű hengerek kifinomultabb szeleprendszereket igényelnek a kétirányú áramlás szabályozásához, további tömítéseket igényelnek a nyomás mindkét dugattyúfelületén való kezeléséhez, és általában 30-50%-kal többe kerülnek, mint a hasonló, egyszeres működésű kivitelek.

Egy műszaki részlet, amit érdemes megjegyezni: egy kettős működésű hengernél, amelynek egyik végéből egyetlen rúd nyúlik ki, a dugattyú mindkét oldalán eltérnek a hatásos területek. A kupak végén van a teljes furatfelület, de a rúd végén a furatfelület mínusz a rúd keresztmetszete. Ez a területkülönbség azt jelenti, hogy a kihúzási és visszahúzási sebességek azonos áramlási sebesség mellett különböznek, és a nyújtási erő nagyobb lesz, mint a visszahúzó erő azonos nyomáson. A mérnököknek figyelembe kell venniük ezt az aszimmetriát a rendszer tervezése során, akár a fordulatszám-különbség elfogadásával, akár az áramlásszabályozó szelepek használatával a sebességek kiegyenlítésére.

| Jellegzetes | Egyműködésű henger | Kettős működésű henger |

|---|---|---|

| Folyadék portok | Egy port, egy aktív kamra | Két port, két aktív kamra |

| Force Direction | Egyirányú (csak push) | Kétirányú (tolás és húzás) |

| Visszahúzási módszer | Külső erő (rugó, gravitáció, terhelés) | Emelők, egyszerű emelők, prések |

| poliuretán (PU) | Korlátozott (kontrollálatlan visszahúzás) | Magas (mindkét irány teljes vezérlése) |

| Összetettség és költség | Összetettség és költség | Összetett, magasabb költség |

| Tipikus alkalmazások | Emelők, egyszerű emelők, prések | Egyrúd, aszimmetrikus dugattyúterületek |

Speciális szerkezeti típusok: geometria alapú hidraulikus dugattyúk osztályozása

Az egyszeres és kettős működésű alapvető megkülönböztetésen túl a hidraulikus dugattyús típusok is speciális szerkezeti konfigurációkra oszthatók. Mindegyik geometria egyedi mérnöki kihívásokat old meg az erőkifejtéssel, a lökethosszal vagy a beépítési hellyel kapcsolatban.

Dugattyús (dörgős) hengerek: Maximális erő kompakt kivitelben

A szabványos furatméreteken túlmutató erőkövetelmények tandem hidraulikus dugattyútípusok vagy dugattyúk kialakítását tehetik szükségessé. A több ezer tonna erőt generáló kovácsprések gyakran több párhuzamosan elhelyezett tandemhengert használnak. A dugattyús hengerek maximális erősűrűséget biztosítanak, ha az alkalmazás lehetővé teszi a függőleges tájolást és a gravitáció visszatérését.

A mérnöki előny az egyszerűségből fakad. Különálló dugattyúegység nélkül kevesebb a karbantartandó tömítés, és kevesebb a belső térfogat, amelyet folyadékkal kell feltölteni. A dugattyús hengerek jellemzően egyszeres működésű egységként működnek, hidraulikus nyomás alatt kinyúlnak, és gravitáció vagy külső rugó hatására visszahúzódnak. Ez ideálissá teszi őket függőleges emelési alkalmazásokhoz, ahol a teher súlya biztosítja a visszatérő erőt.

Az intelligens hengerintegráció a jelenlegi legjelentősebb trend. A hidraulikus hengerek hagyományosan passzív mechanikai alkatrészként működtek, de a modern változatok olyan magnetostrikciós helyzetérzékelőket tartalmaznak, amelyek teljesítményvesztés utáni újrakalibrálás nélkül biztosítják az abszolút helyzet-visszajelzést. Ezek az érzékelők folyamatos elektronikus jeleket generálnak, amelyek jelzik a rúd pontos helyzetét, lehetővé téve a zárt hurkú vezérlést és az automatizált működést. Az érintésmentes érzékelési elv kiküszöböli a kopást, folyamatos pontosságot biztosítva több millió cikluson keresztül.

Differenciálhengerek: A terület aszimmetriájának kihasználása

A differenciálhengerek alapvetően kettős működésű hengerek, amelyeknek egyetlen rúdja nyúlik ki az egyik végéből, de a mérnökök kifejezetten akkor használják ezt a kifejezést, amikor olyan áramkörökről beszélnek, amelyek kihasználják a két dugattyúfelület közötti területkülönbséget. A sapka végén a teljes furatfelület van, de a rúdvég gyűrű alakú területe megegyezik a furatfelület mínusz a rúd területével.

Ez az aszimmetria iránytól függően különböző sebességeket és erőket hoz létre. Adott áramlási sebesség melletti nyújtás során a dugattyú lassabban mozog, mivel a folyadék tölti ki a nagyobb sapkavégtérfogatot. A visszahúzás során a kisebb rúdvégtérfogat nagyobb dugattyúsebességet jelent azonos áramlási sebesség mellett. Egyes alkalmazások szándékosan használják ezt a jellemzőt – például előfordulhat, hogy egy mobildarunak lassú, erőteljes meghosszabbításra van szüksége a teher felemeléséhez, majd gyorsabb visszahúzásra a következő ciklushoz való visszaállításhoz.

A differenciális hidraulikus dugattyútípusok különösen érdekessé válnak, ha regeneratív körökben vannak konfigurálva. Ebben az összeállításban a rúdvégből kilépő folyadék a hosszabbítás során visszatáplál, hogy csatlakozzon a kupak végén belépő szivattyúáramhoz, ahelyett, hogy közvetlenül a tartályba térne vissza. Ez a regenerált áramlás hatékonyan növeli a kupak végébe belépő teljes térfogatot, jelentősen megnövelve a nyúlási sebességet enyhe terhelés vagy terhelés nélküli körülmények között. A kompromisszum a rendelkezésre álló erő csökkentése, mivel a dugattyún átívelő nyomáskülönbség csökken. A mérnökök általában regeneratív áramköröket használnak a gyors megközelítési mozgásokhoz, majd normál üzemmódra váltanak, amikor teljes erőre van szükség a munkafázishoz.

A mobil hidraulikus berendezések, például a kotrógépek és az anyagmozgató gépek nagymértékben támaszkodnak a differenciálhenger-konstrukciókra. A változó fordulatszám-karakterisztikák további szelepek nélküli elérésének képessége leegyszerűsíti a hidraulikus kört, miközben megőrzi az összetett munkaciklusokhoz szükséges sokoldalúságot.

Teleszkópos (többlépcsős) hengerek: Maximális löket minimális helyről

A tömítés kiválasztása ugyanúgy befolyásolja a hosszú távú megbízhatóságot, mint a henger típusa. Igazítsa a tömítés anyagát a folyadék típusához, hőmérsékleti tartományához és nyomásszintjéhez. Vegye figyelembe, hogy a PEEK felülmúlja a többi anyagot extrém mechanikai igénybevétel esetén, míg a PTFE kémiai kompatibilitásban és súrlódáscsökkentésben jeleskedik. Ne feledje, hogy a horonygeometria és a gyártási tűrések ugyanúgy befolyásolják a tömítés teljesítményét, mint az anyag tulajdonságait.

Amikor a nyomás alatt lévő folyadék belép, először kiterjeszti a legbelső szakaszt. Ahogy ez a szakasz eléri a határt, a következő nagyobb szakaszt kifelé tolja, sima, szekvenciális kiterjesztést hozva létre. Az alkalmazástól függően a teleszkópos hengerek három, négy, öt vagy akár több fokozatúak lehetnek. Egy ötfokozatú teleszkópos henger 10 lábra visszahúzódhat, de 40 lábra vagy még tovább is nyúlhat.

A teleszkópos hidraulikus dugattyútípusok fő specifikációja a löket és az összecsukott hossz aránya. A hagyományos egyfokozatú henger összecsukott hossza megegyezik a lökettel, valamint a szükséges rögzítési és tömítési hellyel – a legjobb esetben gyakran 1:1 arányban. A teleszkópos kialakítások rutinszerűen 3:1 vagy 4:1 arányt érnek el, így nélkülözhetetlenek a billenős teherautók, emelőkosárok és darukerekek esetében, ahol a nagyobb kinyúlás elengedhetetlen, de a behúzott méreteknek kompaktnak kell maradniuk a szállításhoz és tároláshoz.

Az anyagválasztás alkalmazásonként változik. Alumínium teleszkópos hengerek olyan könnyű emelőkosárokat szolgálnak ki, ahol a visszafelé mozgó tömeg csökkentése javítja a ciklusidőt és az energiahatékonyságot. A nagy teherbírású acél változatok megbirkóznak a bányászati dömperek és mobildaruk brutális körülményeivel, ahol az ütköző terhelés és a környezeti hatások maximális tartósságot követelnek meg. Az űrrepülési alkalmazások teleszkópos hidraulikus dugattyús típusokat használnak a rakományajtók működtetésére, kihasználva a magas löket/hossz arányt, miközben megfelelnek a szigorú súlykövetelményeknek az alumínium konstrukciónak és a korrózióálló felületkezelésnek köszönhetően.

Tandem hengerek: Erőszorzás soros kapcsolaton keresztül

A tandem hengerek két vagy több dugattyút kötnek össze sorba egy közös középvonal mentén, amelyeket egyetlen folytonos rúd köt össze. A nyomás alatt álló folyadék egyszerre lép be mindkét kamrába, és mindkét dugattyút a megosztott rúdhoz nyomja. Ez az elrendezés hatékonyan megduplázza a kimenő erőt egy azonos furatátmérőjű hengerhez képest.

Az erőszorzás elve egyértelmű. Ha mindegyik dugattyú területe A négyzethüvelyk, és a rendszernyomás P PSI, akkor egyetlen dugattyú F = P × A erőt hoz létre. Két dugattyú mellett a teljes erő F = P × (A + A) = P × 2A lesz, ami megduplázza a teljesítményt anélkül, hogy nagyobb furatátmérőre vagy nagyobb nyomásra lenne szükség. Olyan alkalmazásokhoz, ahol a helyszűke korlátozza a furat méretét, de a szükséges erő meghaladja azt, amit egyetlen dugattyú képes leadni, a tandem hidraulikus dugattyútípusok praktikus megoldást kínálnak.

Az erőszorzáson túl a tandem konfigurációk jobb stabilitást és pontosságot biztosítanak mozgás közben. A kettős dugattyús elrendezés természetesen jobban ellenáll az oldalirányú terhelésnek, mint egyetlen hosszú dugattyú, csökkentve a tömítés elcsúszásból eredő kopásának kockázatát. Ezáltal a tandem hengerek alkalmasak precíziós pozicionálási feladatokra a gyártóprések és összeszerelő berendezésekben.

A biztonság szempontjából kritikus repülőgép-alkalmazások nagyra értékelik a tandem hidraulikus dugattyús típusok rejlő redundanciáját. A repülőgép futóműrendszerei néha tandem konfigurációkat használnak, ahol az egyes kamrák egymástól függetlenül működhetnek. Ha az egyik kamra nyomásveszteséget vagy a tömítés meghibásodását tapasztalja, a másik kamra még mindig jelentős erőt tud generálni a fogaskerék ki- vagy visszahúzásához, olyan szintű hibatűrést biztosítva, amilyennek az egyszerű hengerek nem felelnek meg. Ez a redundancia megnövekedett hossz, súly és összetettség ára, de azoknál a rendszereknél, ahol a meghibásodás nem elfogadható, a kompromisszum indokolt.

| Írja be | Üzemmód | Főbb szerkezeti jellemzők | Elsődleges előny | Közös alkalmazások |

|---|---|---|---|---|

| Dugattyú (ram) | Egyszereplős | A tömör munkahenger dugattyúként szolgál | Maximális erősűrűség, robusztus felépítés | Hidraulikus emelők, kovácsoló prések, függőleges emelők |

| Differenciális | Kettős hatású | Egyrúd, aszimmetrikus dugattyúterületek | Változtatható sebességjellemzők, regeneratív áramköri képesség | Mobil daruk, kotrógépek, ipari robotok |

| Teleszkópos | Egyszeres vagy kettős hatású | Beágyazott szakaszok, szekvenciális kiterjesztés | Maximális löket a minimális összecsukott hossztól (3:1-5:1 arány) | Dömperek, emelőkosárok, darukarok |

| Tandem | Kettős hatású | Két dugattyú sorozatban a megosztott rúdon | Erőszorzás, fokozott stabilitás, eredendő redundancia | Nehéz prések, repülőgép futómű, precíziós pozicionálás |

Performance Engineering: Erő- és sebességparaméterek kiszámítása

A különböző hidraulikus dugattyútípusok elméleti teljesítményének megértéséhez szükség van a kimenő erő és a sebesség jellemzőinek kvantitatív elemzésére. Ezek a számítások képezik a megfelelő hengerméretezés és rendszertervezés alapját.

Az erőegyenlet alapvető minden hidraulikus dugattyútípusnál. A nyújtási erő egyenlő a nyomás szorozva a dugattyú területével: F = P × A. D furatátmérőjű dugattyú esetén a terület A = π × D² ÷ 4. A gyakorlati egységekben, ha D hüvelykben és P PSI-ben van mérve, az F erő fontban jelenik meg. Például egy 3 hüvelykes furatú dugattyú 2000 PSI-n F = 2000 × (3,14159 × 9 ÷ 4) = körülbelül 14 137 font nyomóerőt ad le.

A visszahúzóerő számításánál figyelembe kell venni a rúd területét. Ha a rúd átmérője d, akkor a rúdvég effektív területe A_rúd = π × (D² - d²) ÷ 4. Ugyanazon nyomás mellett a visszahúzó erő egyenlő: F_retract = P × A_rod. Ez az oka annak, hogy az aszimmetrikus rudas kettős működésű hidraulikus dugattyús típusok mindig kisebb erővel húznak, mint amennyit tolnak, ezt a tényezőt figyelembe kell venni a terheléselemzés során.

A sebesség számítása az áramlási sebességtől és a hatásos területtől függ. Ha a szivattyú percenként Q gallont szállít az A dugattyúterületre (négyzethüvelykben), a V nyújtási sebesség hüvelyk/percben V = 231 × Q ÷ A. A 231 konstans a gallonokat köbhüvelykökké alakítja (egy gallon 231 köbhüvelyk). Ez az összefüggés azt mutatja, hogy a visszahúzási sebesség miért haladja meg a kihúzási sebességet a differenciálhengerekben – a kisebb rúdvégfelület azt jelenti, hogy ugyanaz az áramlási sebesség nagyobb sebességet eredményez.

Vegyünk egy gyakorlati példát az egyszeres és kettős működésű hidraulikus dugattyútípusok összehasonlítására. Egy 4 hüvelykes furatú henger 2 hüvelykes rúddal 2500 PSI-vel működik 15 GPM áramlás mellett. A sapkavég területe 12,57 négyzethüvelyk, a rúdvég területe pedig 9,42 négyzethüvelyk. A nyújtási erő 31 425 font, a visszahúzó erő pedig 23 550 font. A meghosszabbítási sebesség 276 hüvelyk/perc, míg a visszahúzási sebesség 368 hüvelyk/perc. Ha ez egy egyszeres működésű henger lenne, amely rugóra támaszkodik a visszahúzáshoz, akkor a visszatérési sebesség teljes mértékben a rugóállandótól és a terhelés súlyától függne, így kiszámíthatatlan és általában lassabb lenne.

Az alkalmazáshoz megfelelő hidraulikus dugattyútípus kiválasztása

A különböző hidraulikus dugattyútípusok közötti választáshoz a műszaki lehetőségeknek az alkalmazási követelményekhez kell igazodnia. Ez a döntés hatással van a teljesítményre, a megbízhatóságra, a karbantartási költségekre és a rendszer összetettségére.

A kiszámítható terhelési jellemzőkkel rendelkező egyirányú erőt igénylő alkalmazásokhoz az egyszeres működésű hidraulikus dugattyús típusok kínálják a leggazdaságosabb és legmegbízhatóbb megoldást. Azokat a hidraulikus préseket, amelyek átnyomják az anyagot a formázó szerszámon, nincs szükségük meghajtott visszatérő löketekre – elegendő a gravitáció vagy a visszatérő rugó. Hasonlóképpen, a függőleges emelők is előnyösek az egyszeres működésű kialakításból, mivel a rakomány súlya természetesen visszahúzza a hengert. Az egyszerűség kevesebb meghibásodó tömítést, kisebb szelepkomplexitást és alacsonyabb rendszerköltséget jelent.

Ha a kétirányú vezérlés elengedhetetlen, akkor kettős működésű hengerekre van szükség. A kotrókanál hengereinek ellenőrzött erővel kell húzniuk, hogy a kanál zárva legyen, és ellenőrzött erővel kell nyomni az anyag lerakásához. Az emelőasztaloknak biztonságos, szabályozott sebességgel kell csökkenteniük a terhelést, nem pedig a gravitáció hatására. A gyártásautomatizálás mindkét irányban pontos pozicionálást igényel. Ezek az alkalmazások indokolják a kettős működésű hidraulikus dugattyús típusok többletköltségét és bonyolultságát, mivel a funkcionális követelmények másként nem teljesíthetők.

A differenciálműves hengerek olyan alkalmazásokhoz használhatók, ahol a változó fordulatszámú jellemzők előnyt jelentenek. A mobil berendezéseknek gyakran előnyére válik a gyors megközelítési sebesség tehermentes utazás során, majd a terhelés alatti lassabb sebesség. A regeneratív áramkörök gyors kiterjesztést érhetnek el a pozicionálási fázisok során, majd a munkafázisokban normál üzemmódra válthatnak, optimalizálva a ciklusidőt anélkül, hogy változó lökettérfogatú szivattyúkra vagy összetett arányos szelepekre lenne szükség.

A speciális szerkezeti típusok kiválasztását a helyszűke határozza meg. Ha a lökethossznak meg kell haladnia a visszahúzott hengernél rendelkezésre álló határérték háromszorosát, a teleszkópos hidraulikus dugattyús típusok az egyetlen praktikus megoldás. A munkaállványok, a tűzoltóautó-létrák és a stadionok behúzható tetői a teleszkópos kialakítástól függenek, hogy elérjék a szükséges hatótávolságot a kompakt tárolási helyzetekből.

A szabványos furatméreteken túlmutató erőkövetelmények tandem hidraulikus dugattyútípusok vagy dugattyúk kialakítását tehetik szükségessé. A több ezer tonna erőt generáló kovácsprések gyakran több párhuzamosan elhelyezett tandemhengert használnak. A dugattyús hengerek maximális erősűrűséget biztosítanak, ha az alkalmazás lehetővé teszi a függőleges tájolást és a gravitáció visszatérését.

A környezeti tényezők befolyásolják az anyag- és tömítésválasztást bármely hidraulikus dugattyútípuson belül. A tengeri alkalmazásokhoz korrózióálló bevonatokra és tömítésekre van szükség, amelyek kompatibilisek a sós víznek való kitettséggel. A magas hőmérsékletű gyártási folyamatokhoz olyan tömítésekre van szükség, amelyek a 200 °F feletti folyamatos működésre alkalmasak. Az élelmiszer-feldolgozó berendezéseknek az FDA által jóváhagyott tömítőanyagokat és olyan felületkezeléseket kell használniuk, amelyek nem tartalmaznak baktériumokat.

Fejlett tömítőrendszerek és súrlódáskezelés

Az összes hidraulikus dugattyútípus megbízhatósága és élettartama nagymértékben függ a tömítés kialakításától és az anyagválasztástól. A tömítések megakadályozzák a folyadék szivárgását, kizárják a szennyeződéseket és kezelik a mozgó alkatrészek közötti súrlódást. A tömítési technológia megértése elengedhetetlen a hengerek hosszú távú teljesítményének fenntartásához.

A rúdtömítések megakadályozzák, hogy a nyomás alatt álló folyadék a rúdon túl távozzon, ahol az kilép a hengerből. Az alacsony nyomású alkalmazásokban általában ajakos tömítéseket használnak, amelyek rugalmas tömítőéllel rendelkeznek, amely mechanikai beavatkozás és folyadéknyomás révén érintkezik a rúd felületével. Ezek jól működnek körülbelül 1500 PSI-ig. A nagyobb nyomású rendszerekben U alakú tömítésekre van szükség, amelyeknek U-alakú keresztmetszete van, amely lehetővé teszi, hogy a folyadéknyomás energiával töltse fel a tömítőajkakat. A nyomás növekedésével a tömítés a rúdra és a horonyba is ráterül, és automatikusan szorosabb tömítést hoz létre.

A tömítésanyag kiválasztása jelentősen befolyásolja a teljesítményt a különböző típusú hidraulikus dugattyúk esetében. A poliuretán (PU) dominál az ipari alkalmazásokban a kiváló kopásállóság és nyomásállóság miatt. A speciális, nagy keménységű poliuretán készítmények 4000 PSI-t meghaladó nyomást is képesek kezelni nehéz mobil berendezésekben. A PU tömítések jellemző hőmérsékleti tartománya -45°C és 120°C között mozog, lefedi a legtöbb ipari környezetet. A korlát a magas hőmérsékletű vízbázisú folyadékok hidrolízisére való érzékenység.

A politetrafluor-etilén (PTFE) kiváló kémiai kompatibilitásban és alacsony súrlódásban. A PTFE tömítések gyakorlatilag minden hidraulikafolyadéknak és korrozív közegnek ellenállnak, így ideálisak vegyi feldolgozó berendezésekhez és magas hőmérsékletű alkalmazásokhoz. Az anyag elméletileg -200°C és 260°C közötti szélsőséges hőmérsékleti tartományban működik, bár a gyakorlati határok általában a PTFE elemekkel működő elasztomer energizáló gyűrűktől függenek. Az alacsony súrlódási együttható azt jelenti, hogy a PTFE tömítések csökkentik a tapadási viselkedést és javítják a precíziós pozicionálási alkalmazások hatékonyságát.

A poliéter-éter-keton (PEEK) a prémium tömítőanyag extrém körülmények között. A PEEK felülmúlja a PTFE-t a nagy mechanikai igénybevétellel, nagy nyomással vagy erős kopással járó alkalmazásokban. Az anyag kiváló kúszási ellenállást mutat tartós terhelés mellett, és megtartja szerkezeti integritását olyan hőmérsékleten, ahol más műanyagok tönkremennek. A PEEK tömítések lényegesen drágábbak, mint a PU vagy a PTFE, de a biztonság szempontjából kritikus űrrepülési alkalmazásokban vagy nehézipari présgépekben, ahol a tömítés meghibásodása katasztrofális lehet, indokolt a beruházás.

A tömítés horony geometriája éppúgy befolyásolja a dinamikus súrlódást, mint az anyagválasztást. A kutatások azt mutatják, hogy a horony méretei közvetlenül befolyásolják az érintkezési nyomás eloszlását a tömítés felületén. Amikor a horonymélység csökken, a tömítés és a rúd közötti maximális érintkezési nyomás 2,2 MPa-ról 2,5 MPa-ra nőhet, ami jelentősen megváltoztatja a súrlódási viselkedést. A hengerfurat gyártási tűrése szintén befolyásolja a súrlódási konzisztenciát. Ha a furat egyenessége és kereksége a specifikáción túl eltérő, a tömítés változó érintkezési nyomást tapasztal a löket során, ami kis sebességnél csúszási mozgást okozhat.

A hidraulikus dugattyús típusok súrlódása több összetevőből áll: a tömítés súrlódása, a vezetőgyűrű súrlódása és a folyadékellenállás. A tömítések súrlódása jellemzően dominál, ami a teljes ellenállás 60-80%-át teszi ki. A megfelelő tömítés kialakítás kiegyensúlyozza a tömítés hatékonyságát a súrlódási veszteségekkel szemben. A túlzott érintkezési nyomás biztosítja a szivárgásmentes működést, de növeli a hőtermelést, felgyorsítja a kopást és csökkenti a hatékonyságot. Az elégtelen érintkezési nyomás csökkenti a súrlódást, de lehetővé teszi a szivárgást és a szennyeződést. A tömítéshorony tervezése során végzett fejlett végeselem-elemzés segít optimalizálni ezt az egyensúlyt bizonyos alkalmazásokhoz.

| Anyag | Maximális nyomásérték | Működési hőmérséklet tartomány | Főbb előnyök | Tipikus alkalmazások |

|---|---|---|---|---|

| poliuretán (PU) | Akár 4000+ PSI | -45°C és 120°C között | Kiváló kopásállóság, nagy nyomásállóság, gazdaságos | Ipari gépek, mobil berendezések, általános hidraulika |

| PTFE | Magas (energizálót igényel) | -200°C és 260°C között (a gyakorlati határok eltérőek) | Extrém kémiai kompatibilitás, legalacsonyabb súrlódási együttható | Vegyi feldolgozás, magas hőmérsékletű rendszerek, precíziós pozicionálás |

| KANDIKÁL | Rendkívül magas | Széles tartomány, kiváló stabilitás magas hőmérsékleten | Kiváló mechanikai szilárdság, kúszásállóság, extrém körülmények | Repülőgép-működtetés, nehézipari prések, biztonságkritikus rendszerek |

| NBR (nitril) | Mérsékelt | -40°C és 120°C között | Jó általános kompatibilitás, széles körben elérhető, alacsony költség | Szabványos hidraulikus berendezések, általános ipari használatra |

Stroke-End Control: Párnázó rendszerek dinamikus alkalmazásokban

A hidraulikus dugattyús típusok nagy sebességű működése jelentős kinetikus energiát generál, amelyet a löket végén biztonságosan el kell oszlatni. Megfelelő csillapítás nélkül a dugattyú hevesen nekiütközik a végsapkának, lökésszerű terhelést okozva, amely károsítja az alkatrészeket, zajt kelt, és csökkenti a rendszer élettartamát.

Az egyszeres működésű hidraulikus dugattyús típusok műszaki előnye a csökkentett alkatrészszámban rejlik. Mivel csak egy folyadéknyílás van, és nincs szükség tömítésekre és járatokra a dugattyú mindkét oldalán, ezeknek a hengereknek a gyártása és karbantartása olcsóbb. A kevesebb mozgó alkatrész kevesebb potenciális meghibásodási pontot jelent, ami megmagyarázza, hogy az egyszeres működésű hengerek miért maradnak népszerűek azokban az alkalmazásokban, ahol az üzemidő kritikus, de a kétirányú vezérlés nem szükséges.

A különböző hidraulikus dugattyútípusokban két fő párnázási kialakítás jelenik meg. A lándzsa típusú párnák egy hosszúkás kúpos elemet használnak, amely a dugattyúból vagy rúdból nyúlik ki, és belép a zárókupak zsebébe. A lándzsa és a zseb közötti gyűrű alakú hézag az állítható tűszeleppel kombinálva szabályozza a lassulás mértékét. Ez a kialakítás jelentős helyet igényel a végsapkában a zseb és a szelep szerelvény számára. A dugattyúpárnák ehelyett öntöttvas gyűrűt használnak magán a dugattyún, amely a végsapkában pontosan méretezett nyílással működik. Ez a megközelítés helytakarékos, de kevesebb beállítási rugalmasságot biztosít.

Az állítható párnák segítségével a kezelő a terheléshez és a sebességhez igazíthatja a lassítási karakterisztikát. Ez azonban kockázatot is jelent. Ha a kezelők a termelékenységre törekszenek a párnák korlátozásának minimalizálásával, akkor előfordulhat, hogy nem veszik észre, hogy a hosszú távú megbízhatóságot a rövid távú ciklusidő-javítással keresik. A rögzített párnák kiküszöbölik ezt a kockázatot, de nem tudnak alkalmazkodni a változó körülményekhez.

A nyomás fokozása aggodalomra ad okot az utolsó párnázási fázisban. Mivel a dugattyú összenyomja a zsugorodó térfogatban lévő folyadékot, a nyomás jóval a rendszernyomás fölé emelkedhet, különösen nagy sebességeknél. A hengervégsapkákat és a tömítéseket úgy kell méretezni, hogy képesek legyenek kezelni ezeket a tranziens nyomáscsúcsokat, nem csak a névleges üzemi nyomást. Ez a tényező kritikus fontosságúvá válik a nagy ciklusú alkalmazásokban, például az automatizált gyártósorokon, ahol évente több millió párnázott leállás történik.

Előretekintve: Új trendek a hidraulikus dugattyús technológiában

A hidraulikus dugattyús típusok fejlesztése folyamatosan halad előre, ahogy a gyártók integrálják az intelligens technológiákat, a fejlett anyagokat és a kifinomult vezérlőrendszereket. E trendek megértése segít a mérnököknek olyan rendszereket meghatározni, amelyek évekig versenyképesek és működőképesek maradnak.

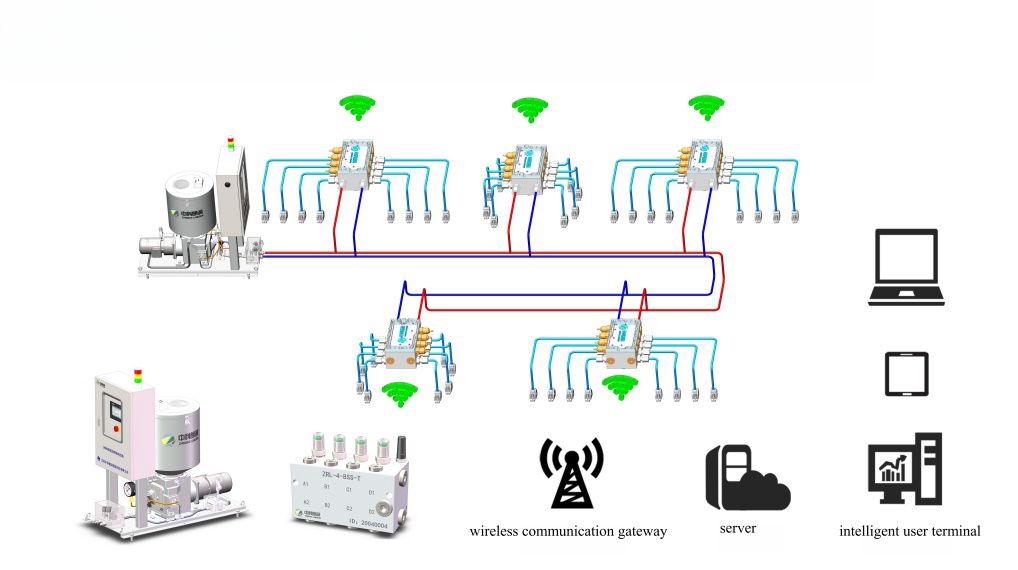

Az intelligens hengerintegráció a jelenlegi legjelentősebb trend. A hidraulikus hengerek hagyományosan passzív mechanikai alkatrészként működtek, de a modern változatok olyan magnetostrikciós helyzetérzékelőket tartalmaznak, amelyek teljesítményvesztés utáni újrakalibrálás nélkül biztosítják az abszolút helyzet-visszajelzést. Ezek az érzékelők folyamatos elektronikus jeleket generálnak, amelyek jelzik a rúd pontos helyzetét, lehetővé téve a zárt hurkú vezérlést és az automatizált működést. Az érintésmentes érzékelési elv kiküszöböli a kopást, folyamatos pontosságot biztosítva több millió cikluson keresztül.

Az IoT-kapcsolat hozzáadása a helyzetérzékeléshez prediktív karbantartási képességeket hoz létre. A nyomást, a hőmérsékletet és a ciklusszámot a hidraulikus rendszerben figyelő érzékelők olyan adatfolyamokat generálnak, amelyek felfedik a fejlődő problémákat, mielőtt meghibásodnának. Az üzemi hőmérséklet fokozatos emelkedése a tömítés kopását vagy szennyeződését jelezheti. Nyomásingadozások a kihúzás során a szelep hibás működését vagy a folyadék levegőztetését jelezhetik. A távfelügyeleti rendszerek figyelmeztetik a karbantartó csapatokat ezekre a körülményekre, amikor a berendezés még üzemképes, megelőzve ezzel a váratlan leállást.

Az anyagtudomány fejlődése csökkenti a súlyt, miközben megtartja a szilárdságot a hidraulikus dugattyús típusoknál. A nagy szilárdságú alumíniumötvözetek helyettesítik az acélt azokban az alkalmazásokban, ahol a súlycsökkentés indokolja a magasabb anyagköltséget. Az űrrepülés és a mobil berendezések különösen előnyösek a könnyebb hengerekből, mivel a csökkentett tömeg javítja az üzemanyag-hatékonyságot és a hasznos teherbírást. Az alumínium alkatrészek felületkezelése – eloxálás, nikkelezés vagy speciális bevonatok – az acéléhoz hasonló korrózióállóságot biztosítanak.

A gyártási folyamatok most szigorúbb tűréseket tesznek lehetővé a furategyenesség, kerekség és felületi minőség tekintetében. A jobb furatminőség közvetlenül jobb tömítési teljesítményt és csökkentett súrlódást eredményez. A hónolási folyamatok már 0,2 mikrométer alatti Ra felületi minőséget eredményezhetnek, minimalizálva a tömítések kopását és meghosszabbítva az élettartamot. A lézeres mérőrendszerek a méretpontosságot mikronokig ellenőrzik, így biztosítva a folyamatos minőséget a gyártás során.

A rudak felületkezelése túlmutat a hagyományos krómozáson. A nagy sebességű oxigén üzemanyag (HVOF) permetezéssel rendkívül kemény, kopásálló bevonatokat képez. A lézeres burkolat a védőötvözeteket a rudak felületére olvasztja, így a bevonatnál jobb kohászati kötéseket hoz létre. Ezek a fejlett kezelések jobban ellenállnak a korróziónak és a kopásnak, mint a króm, miközben elkerülik a hat vegyértékű krómozási folyamatokkal kapcsolatos környezetvédelmi problémákat.

A digitális ikertechnológia megváltoztatja a gyártók hidraulikus dugattyútípusainak fejlesztését és tesztelését. A henger virtuális modelljének létrehozása lehetővé teszi a mérnökök számára, hogy fizikai prototípusok építése nélkül szimulálják a teljesítményt különböző körülmények között. A végeselemes elemzés a kritikus komponensek feszültségeloszlását vizsgálja. A számítási folyadékdinamika feltárja az áramlási mintákat és a nyomáseséseket az összetett portolási geometriákon belül. Ezek a virtuális eszközök felgyorsítják a fejlesztési ciklusokat, és olyan optimalizálást tesznek lehetővé, amely önmagában a fizikai tesztelés révén nem lenne praktikus.

Hibrid energiarendszerek jelennek meg, amelyek egyesítik a hidraulikus és elektromos működtetést. Egyes alkalmazásoknál előnyös a hidraulikus teljesítménysűrűség a nehéz munkafázisokhoz, de előnyben részesítik az elektromos működtetést a pontos pozicionálás vagy a könnyű terhelésű mozgás érdekében. Az ilyen hibrid architektúrákkal integrálható hengerek fejlesztése megköveteli a hagyományos hidraulikus dugattyútípusok újragondolását az elektronikus vezérlőfelületek és a regeneratív energia-visszanyerés érdekében.

A megfelelő választás a rendszeréhez

A differenciálműves hengerek olyan alkalmazásokhoz használhatók, ahol a változó fordulatszámú jellemzők előnyt jelentenek. A mobil berendezéseknek gyakran előnyére válik a gyors megközelítési sebesség tehermentes utazás során, majd a terhelés alatti lassabb sebesség. A regeneratív áramkörök gyors kiterjesztést érhetnek el a pozicionálási fázisok során, majd a munkafázisokban normál üzemmódra válthatnak, optimalizálva a ciklusidőt anélkül, hogy változó lökettérfogatú szivattyúkra vagy összetett arányos szelepekre lenne szükség.

A speciális geometriák speciális kényszereket kezelnek. A dugattyús hengerek maximalizálják az erőkifejtést kompakt telepítéseknél. A teleszkópos kialakítások megoldják a hosszú löketű követelményeket korlátozott helyen. A tandem konfigurációk megsokszorozzák az erőt a furatméret vagy a nyomás növelése nélkül. A regeneratív áramkörrel rendelkező differenciálhengerek optimalizálják a sebesség- és erőkarakterisztikát a változó terhelési feltételekhez.

Az erőegyenlet alapvető minden hidraulikus dugattyútípusnál. A nyújtási erő egyenlő a nyomás szorozva a dugattyú területével: F = P × A. D furatátmérőjű dugattyú esetén a terület A = π × D² ÷ 4. A gyakorlati egységekben, ha D hüvelykben és P PSI-ben van mérve, az F erő fontban jelenik meg. Például egy 3 hüvelykes furatú dugattyú 2000 PSI-n F = 2000 × (3,14159 × 9 ÷ 4) = körülbelül 14 137 font nyomóerőt ad le.

Ahogy a hidraulikus dugattyús típusok fejlődnek a beágyazott érzékelőkkel és az IoT-kapcsolattal, helyezze előtérbe azokat a rendszereket, amelyek támogatják a prediktív karbantartást és a távfelügyeletet. Az intelligens hengerek növekményes költségét gyakran megtérítik a csökkentett állásidő és az optimalizált karbantartási ütemezés. Értékelje a beszállítókat azon képessége alapján, hogy nem csak mechanikai alkatrészeket, hanem integrált megoldásokat is tudnak biztosítani megfelelő vezérlő interfésszel és diagnosztikai képességekkel.

A hidraulikus dugattyú továbbra is alapvető eleme az ipari automatizálásnak, a mobil berendezéseknek és a gyártási rendszereknek. A különböző hidraulikus dugattyútípusok működési elveinek, szerkezeti variációinak és teljesítményjellemzőinek megértése olyan megalapozott döntéseket tesz lehetővé, amelyek optimalizálják a rendszer teljesítményét, miközben csökkentik a költségeket. Akár új rendszert tervez, akár meglévő berendezést korszerűsít, a megfelelő hengertípus egyedi igényeihez igazítása megbízható működést és hosszú élettartamot biztosít.