Képzelje el, hogy egyetlen gombnyomással képes 50 tonnát emelni, vagy milliméteres pontossággal irányítani a hatalmas építőipari gépeket. Ez nem sci-fi – ez a hihetetlen valóság, hogy a hidraulikus állomások naponta működnek szerte a világon!

Az elektrohidraulikus szervorendszer elektronikus visszacsatoló vezérlést használ a rendkívül precíz pozicionálás, erőszabályozás és mozgásprofilok eléréséhez. Ellentétben a hagyományos hidraulikus rendszerekkel, amelyek egyszerű be-/kikapcsoló szelepekkel rendelkeznek, a szervorendszerek másodpercenként több ezer alkalommal folyamatosan módosítják a szelep helyzetét a pontos teljesítmény elérése érdekében.

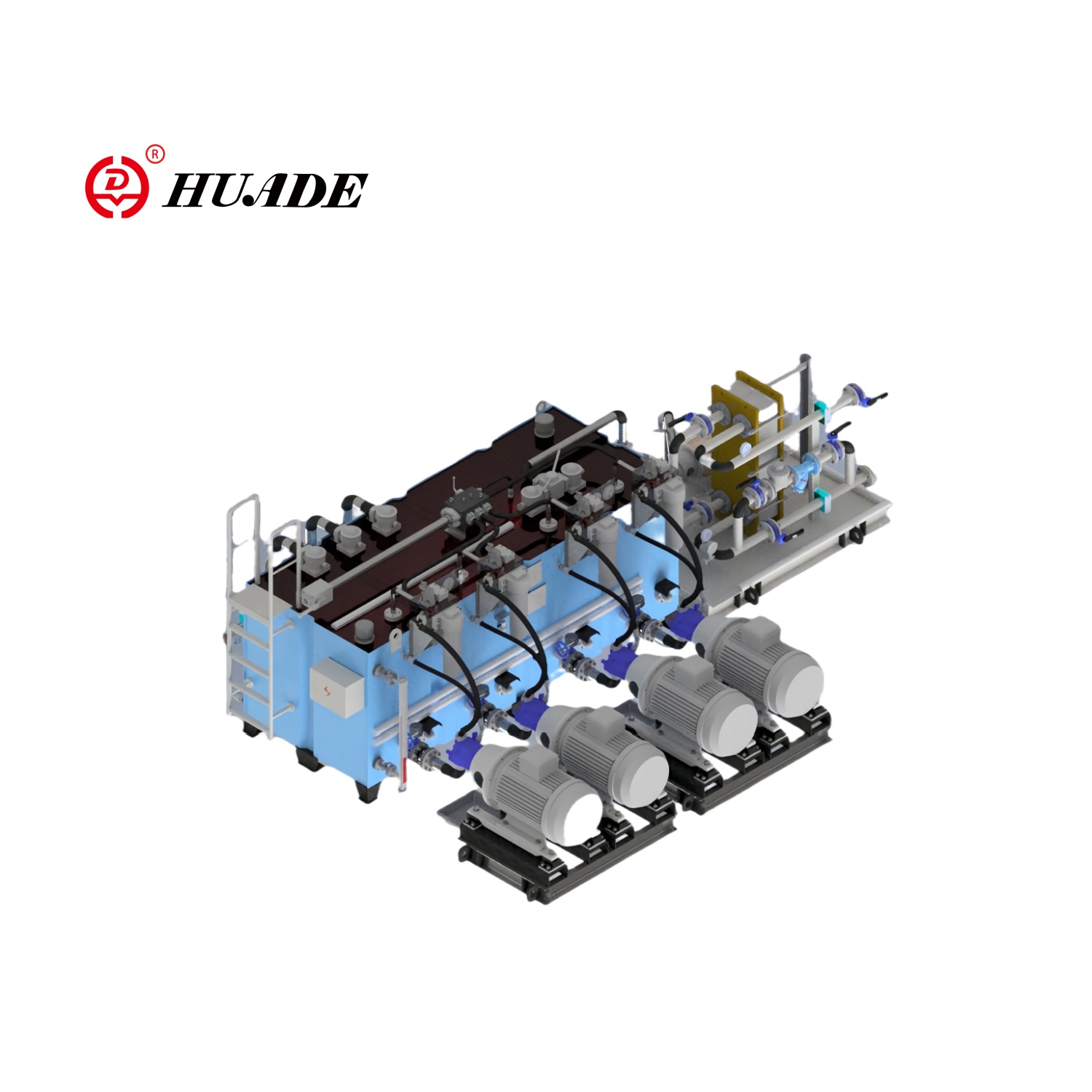

A hidraulikus állomás – más néven hidraulikus tápegység, HPU rendszer vagy hidraulikus szivattyúállomás – sokkal több, mint pusztán ipari berendezés. Ez a számtalan iparág dobogó szíve, az erősokszorozó, amely lehetővé teszi az emberek számára a hegyek mozgatását, és a precíziós eszköz, amely formálja jövőnket.

Ebben az átfogó útmutatóban feltárjuk a mérnöki csodák mögött meghúzódó titkokat – az alapelvektől a 2025-ös legmodernebb innovációkig. Legyen szó pályakezdő mérnökről, kíváncsi diákról vagy tudását elmélyíteni kívánó szakemberről, hamarosan felfedezheti, hogy a hidraulikus állomások miként forradalmasítják az iparágakat, és olyan lehetőségeket teremtenek, amelyek évtizedekkel ezelőtt még lehetetlennek tűntek.

- 01Mi az a hidraulikus állomás?

- 02A tudomány a hidraulikus állomások mögött

- 03Kulcsfontosságú komponensek

- 04Modern innovációk (2025)

- 05Hogyan működik: lépésről lépésre

- 06Läppäventtiilit, erityisesti kolminkertaisesti siirretyt mallit, mullistavat ylläpitotalouden. Metalli-metalli-istuin ei kosketa ennen lopullista sulkemista, mikä eliminoi jatkuvan hankauskulumisen. Käyttöikä saavuttaa 100 000 sykliä verrattuna 10 000 sykliin joustavasti istuvissa malleissa. Putkisovelluksissa, joiden halkaisija on yli 16 tuumaa, painonsäästö vähentää nostureiden vaatimuksia huoltoseisokkien aikana.

- 07Alkalmazások az iparágakban

- 08Vezérlő és biztonsági alkatrészek

- 09Jövőbeli trendek és következtetések

Mi az a hidraulikus állomás?

Alapvető definíció

A hidraulikus állomás egy komplett energiarendszer, amely folyadékot (általában olajat) szivattyúz nagy nyomás alatt a hidraulikus berendezések működtetéséhez. Olyan, mintha egy erős vízszivattyú lenne, de ahelyett, hogy vizet szivattyúzna a kertbe, speciális olajat pumpál a nehézgépek meghajtására.

A hidraulikus állomás több kulcsfontosságú alkatrészt tartalmaz, amelyek együtt működnek:

- Szivattyú nyomás létrehozására

- Motor a szivattyú működtetésére

- Tartály hidraulikafolyadék tárolására

- Szelepek az áramlás és a nyomás szabályozására

- Szűrők a folyadék tisztán tartása érdekében

Mitől különlegesek a hidraulikus erőművek?

A hidraulikus szivattyúállomások mindenhol megtalálhatók a modern iparban, mert valami igazán különlegeset kínálnak – hihetetlen teljesítményt egy rendkívül kompakt csomagolásban. Íme, miért forradalmasítják ezek a HPU-rendszerek működésünket:

- Nagy teljesítményű kimenet:A fejlett rendszerek többpontos érzékelést és prediktív riasztásokat kínálnak a hővel kapcsolatos problémákra.

- Pontos vezérlés:A kezelők elképesztő pontossággal szabályozhatják a sebességet és az erőt – tökéletes a kényes műveletekhez.

- Megbízhatóság:A jól karbantartott hidraulikus állomások évekig működhetnek komolyabb problémák nélkül.

- Sokoldalúság:Egy hidraulikus állomás több berendezést is képes egyszerre táplálni.

- Intelligence (2025-ös funkció):A modern rendszerek ma már öndiagnosztikával, prediktív karbantartással és távfelügyeleti képességekkel rendelkeznek.

A tudomány a hidraulikus állomások mögött

Pascal törvénye – Az alapítvány

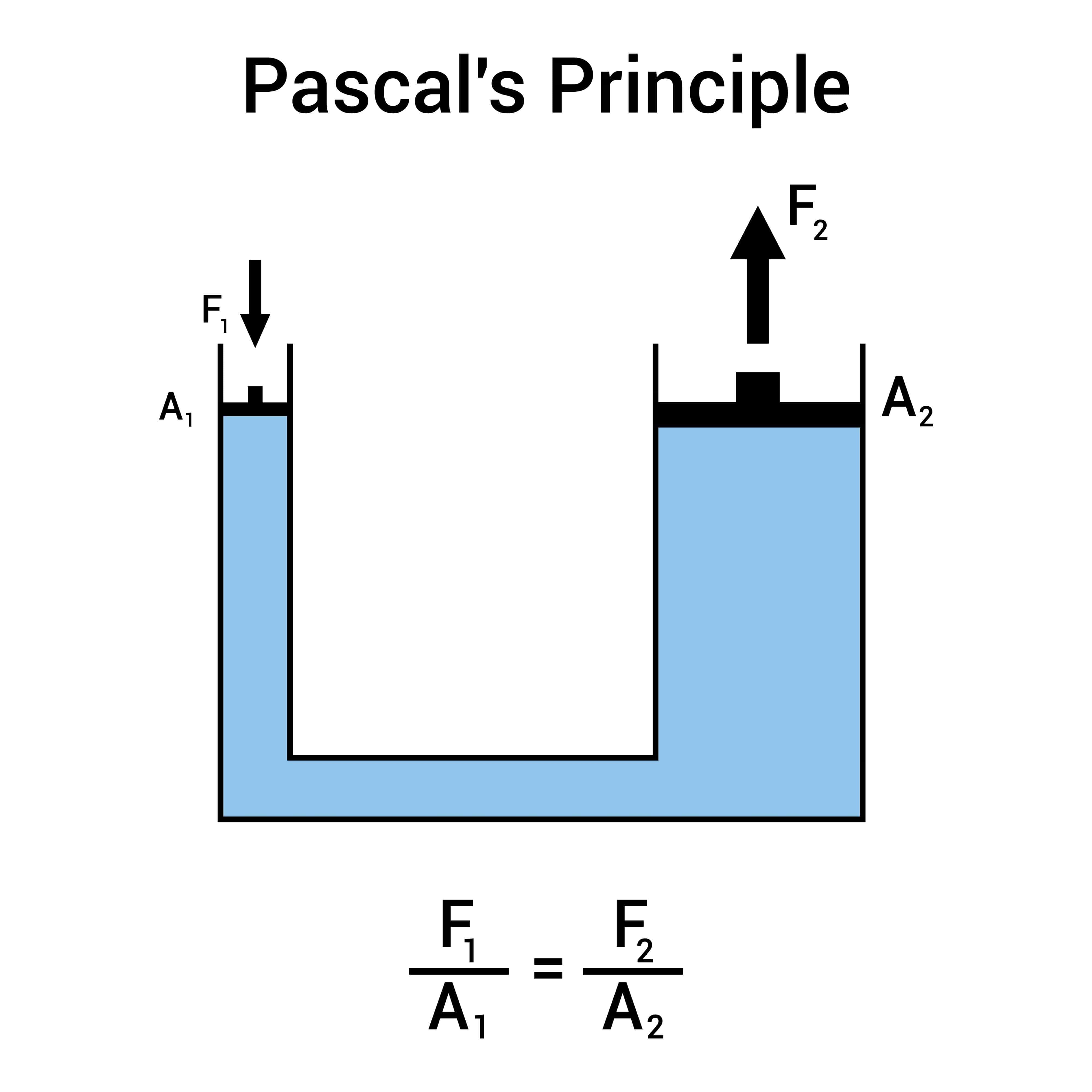

Minden hidraulikus rendszer a Pascal-törvénynek köszönhetően működik, amelyet Blaise Pascal francia tudós fedezett fel az 1600-as években. Ez a törvény azt mondja, hogy ha nyomást gyakorol egy zárt folyadékra (például az olajra egy zárt rendszerben), a nyomás minden irányban egyenletesen terjed.

Íme egy egyszerű módja ennek megértésére: Képzeld el, hogy van egy vízi ballonod. Ha egy részt összenyom, a nyomás a ballon belsejében mindenhol egyformán megy. A hidraulikus rendszerek ezt az elvet használják az erőátvitelre.

Hogyan szorozódik meg az erő

Az igazi varázslat akkor következik be, amikor a hidraulikus rendszerek megsokszorozzák az erőt. Íme, hogyan:

Ha van két összekapcsolt hengered – egy kicsi és egy nagy –, és lenyomod a kisebbet, a nagy sokkal nagyobb erővel fog felfelé. A kompromisszum az, hogy a nagy henger rövidebb távolságra mozog.

Ez az oka annak, hogy a hidraulikus emelők csak egy kis kézi szivattyúval képesek nehéz autókat emelni!

A hidraulikafolyadék tulajdonságai

A hidraulikus rendszerekben használt folyadék nem bármilyen folyadék. Különleges tulajdonságai vannak:

- Nem tömöríthető:Ellentétben a levegővel (ami könnyen összenyomódik), a hidraulikaolaj nem nagyon sűríti össze. Ez azt jelenti, hogy az Ön által létrehozott összes nyomás közvetlenül átkerül a munka elvégzésére.

- Kenés:A folyadék az összes mozgó alkatrészt is keni, csökkentve a kopást.

- Hőátadás:Segít elvezetni a hőt a forró alkatrészektől.

- Stabil:A jó hidraulikafolyadék nem bomlik le könnyen nyomás és hő hatására.

A hidraulikus állomás kulcselemei

Energiatermelési alkatrészek

Hidraulikus szivattyú

A szivattyú minden hidraulikus állomás szíve. Kiszívja a hidraulikafolyadékot a tartályból és nagy nyomás alatt kinyomja. Három fő típusa van:

- Fogaskerék szivattyúk:Egyszerű, megbízható és megfizethető. Alapvető alkalmazásokhoz jó.

- Lapátos szivattyúk:Halkabb és hatékonyabb. Közepes teljesítményű alkalmazásokban használatos.

- Dugattyús szivattyúk:A legerősebb és legpontosabb. Nagy igénybevételű és nagynyomású munkákhoz használható.

2025-ös innováció: A modern szivattyúk egyre inkább változtatható lökettérfogatú elektronikus vezérléssel, lehetővé téve az áramlás és a nyomás valós idejű optimalizálását a tényleges terhelési igények alapján.

Elektromos motor vagy motor

Ez biztosítja a szivattyú működtetéséhez szükséges mechanikai teljesítményt. A legtöbb hidraulika állomás elektromos motort használ, mert könnyen vezérelhető, tisztítható és megbízható. A hordozható egységek esetében gyakoriak a benzin- vagy dízelmotorok.

Az elektrohidraulikus szervorendszerek a hidraulikus vezérléstechnika élvonalát képviselik, egyesítve a hidraulika erejét az elektronikus vezérlés pontosságával.

Hidraulika tartály (tartály)

A tartály hidraulikafolyadékot tárol, és több célt is szolgál: ellátja a szivattyút, lehetővé teszi a légbuborékok szétválását, a folyadék hűtését és a szennyeződések leülepedését. A tartály mérete jellemzően a szivattyú percenkénti áramlási sebességének 2-3-szorosa.

Vezérlő és biztonsági alkatrészek

- Nyomáscsökkentő szelep:Kritikus biztonsági alkatrész. Ha a nyomás túl magas, ez a szelep automatikusan kinyílik, hogy elkerülje a károsodást.

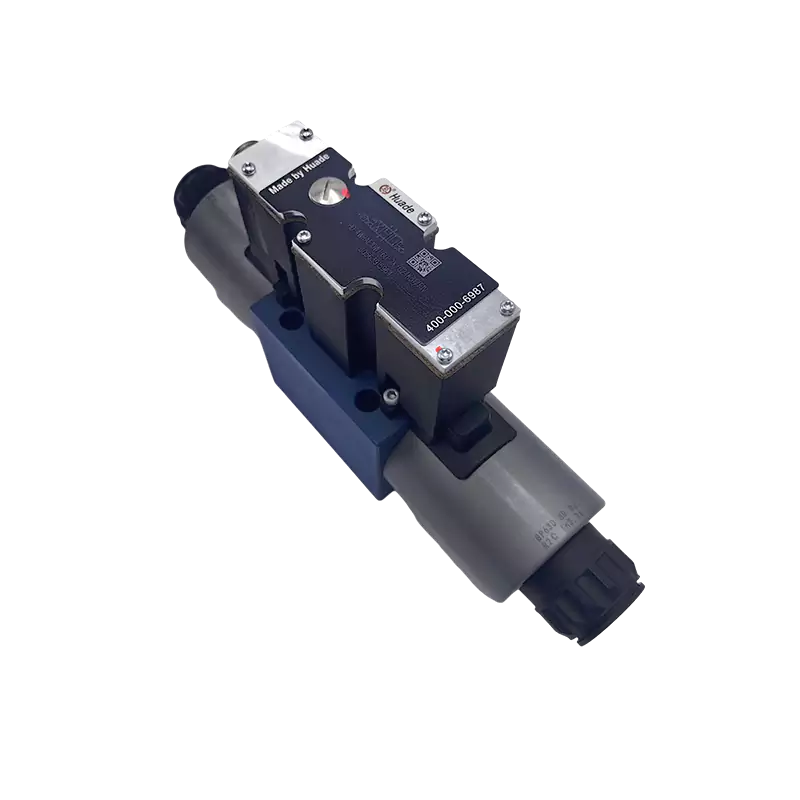

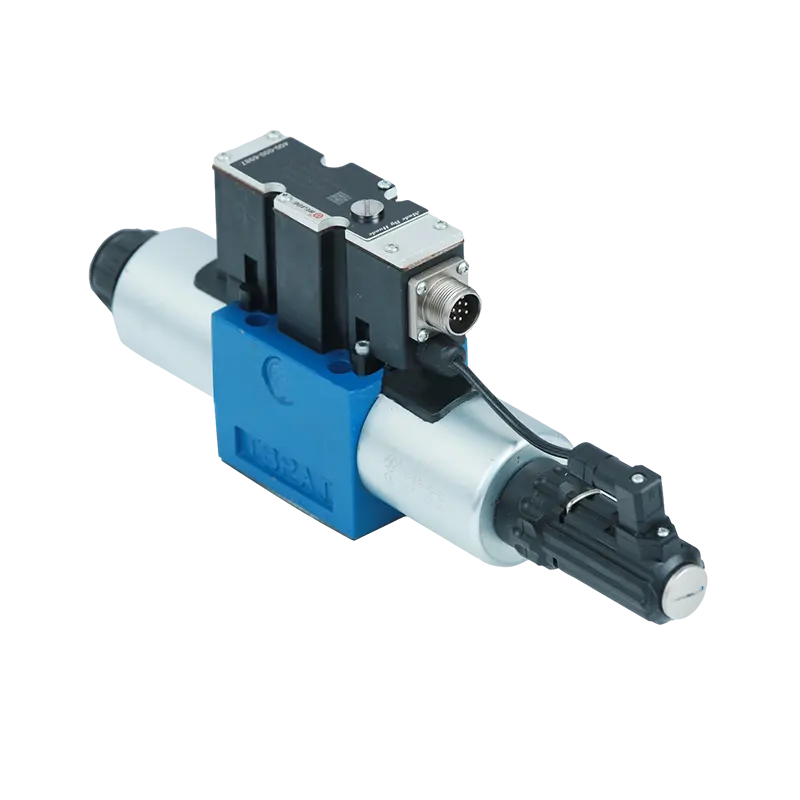

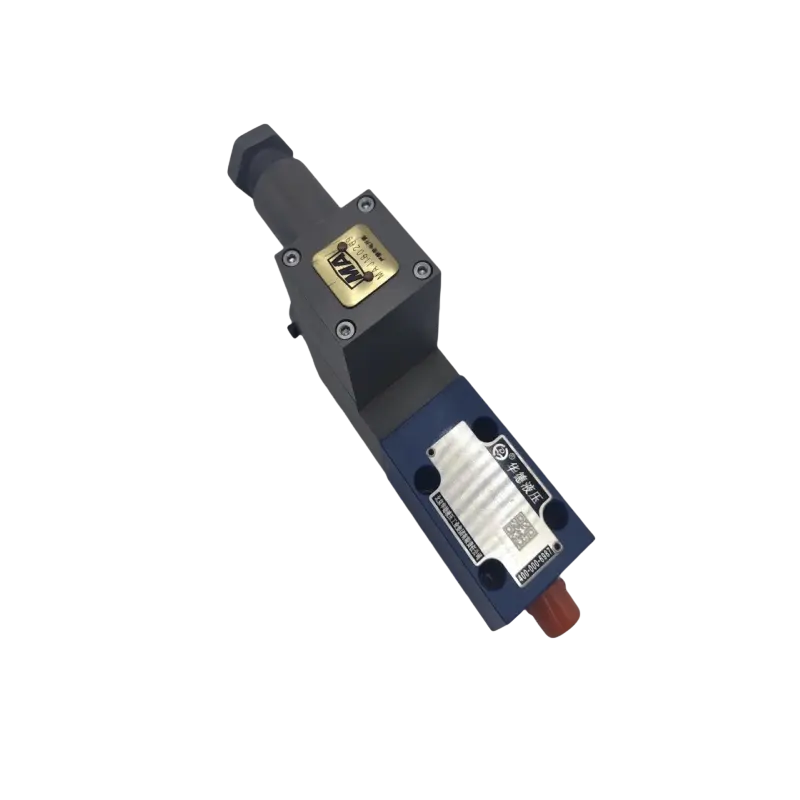

- Irányvezérlő szelepek:Ezek szabályozzák a folyadék áramlását (kinyújtják, visszahúzzák vagy megállják).A modern elektrohidraulikus proporcionális szelepek fokozatmentesen változtatható vezérlést tesznek lehetővé.

- Áramlásszabályozó szelepek:Szabályozza a folyadék áramlási sebességét, szabályozza a sebességet.

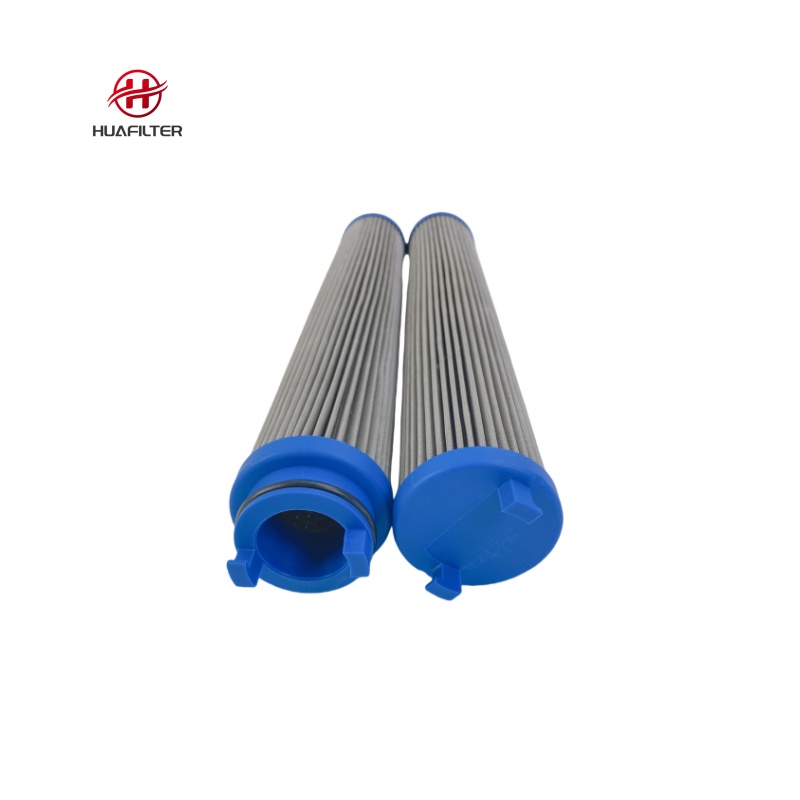

- Szűrők:Távolítsa el a szennyeződéseket, a fémrészecskéket és a vizet.Intelligens szűrés (2025): A modern szűrők dugulásérzékelőket tartalmaznak, amelyek figyelmeztetik a kezelőket, mielőtt az áramláskorlátozás problémássá válna.

Fejlett felügyeleti és vezérlőrendszerek

- Nyomásmérők és érzékelők:A modern rendszerek a műszereket digitális jelátalakítókkal kombinálják a valós idejű felügyelet és a biztonsági triggerek érdekében.

- Hőmérséklet figyelés:A fejlett rendszerek többpontos érzékelést és prediktív riasztásokat kínálnak a hővel kapcsolatos problémákra.

- Elektronikus vezérlők és PLC-k:A legtöbb ipari állomás immáron Ipar 4.0-kompatibilis vezérlőkkel rendelkezik felhőintegrációval a távoli megfigyeléshez és optimalizáláshoz.

Katup poppet menggunakan elemen cakram atau kerucut yang menempel pada permukaan katup, biasanya dibantu oleh gaya pegas dan tekanan masuk. Saat ditutup, si kecil menciptakan kontak logam-ke-logam atau elastomer-ke-logam, sehingga tidak ada kebocoran. Desain ini memberikan waktu respons tercepat dan kapasitas aliran tertinggi untuk ukuran envelope tertentu. Katup kontrol arah tipe poppet modern yang mengikuti standar DIN dapat mencapai laju siklus melebihi 100 operasi per menit tanpa kebocoran terukur dalam keadaan tertutup. Keterbatasan katup si kecil muncul dalam aplikasi yang memerlukan perutean aliran yang rumit atau posisi perantara.

[Kép az elektrohidraulikus szervorendszer vázlatáról]Elektrohidraulikus szervorendszerek

Az elektrohidraulikus szervorendszerek a hidraulikus vezérléstechnika élvonalát képviselik, egyesítve a hidraulika erejét az elektronikus vezérlés pontosságával.

Mik azok a szervo hidraulikus rendszerek?

Az elektrohidraulikus szervorendszer elektronikus visszacsatoló vezérlést használ a rendkívül precíz pozicionálás, erőszabályozás és mozgásprofilok eléréséhez. Ellentétben a hagyományos hidraulikus rendszerekkel, amelyek egyszerű be-/kikapcsoló szelepekkel rendelkeznek, a szervorendszerek másodpercenként több ezer alkalommal folyamatosan módosítják a szelep helyzetét a pontos teljesítmény elérése érdekében.

A szervo hidraulikus technológia előnyei

- Maapalloventtiilit edustavat virtauksen moduloinnin työhevosta prosessiteollisuudessa. Toisin kuin luistiventtiilin suorassa läpikulkureitissä, palloventtiiliin tulevan nesteen on vaihdettava suuntaa kahdesti S-muotoista reittiä pitkin vaakasuuntaisen istukan aukon läpi. Tulpan muotoinen kiekko liikkuu kohtisuorassa istuimeen nähden ja säätelee virtausaluetta tarkasti.Pozíciópontosság mikrométeren belül.

- Programozható teljesítmény:Összetett mozgásprofilok tárolása és előhívása.

- Energiahatékonyság:Csak a tényleges munkavégzés során használja a hidraulikus erőt.

- Jobb termékminőség:जबकि उच्च दबाव दिशात्मक नियंत्रण वाल्व आमतौर पर स्पूल निर्माण का उपयोग करते हैं, एल-पोर्ट या टी-पोर्ट रोटरी डिज़ाइन के माध्यम से 3-तरफ़ा कार्यक्षमता भी प्राप्त की जा सकती है। ये संरचनाएं विशेष रूप से द्रव पथों में मिश्रण और विचलन व्यवहार के प्रबंधन के लिए उपयुक्त हैं।

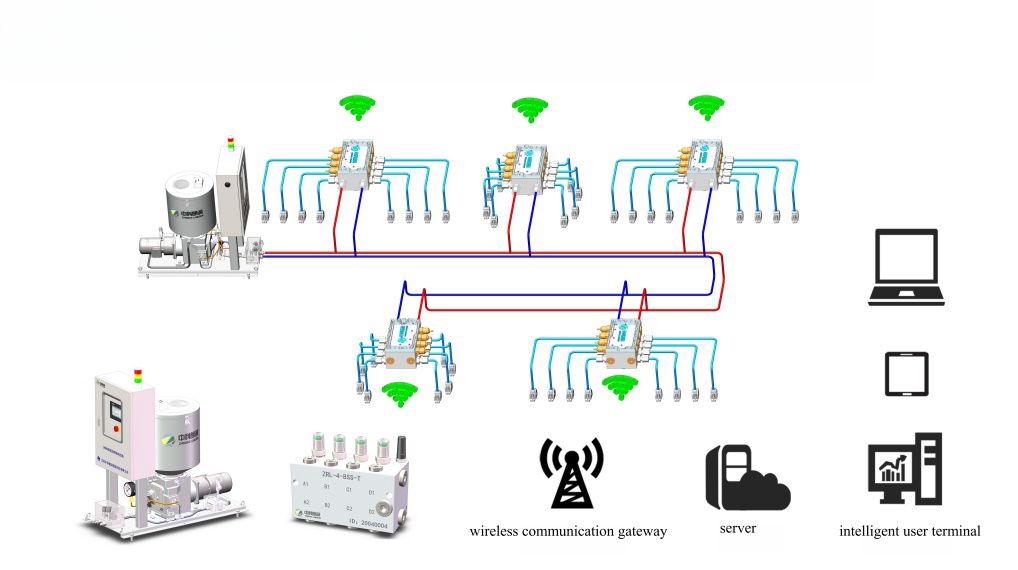

IoT és intelligens megfigyelőrendszerek

Az Internet of Things (IoT) technológia integrálása a hidraulikus állomásokat passzív berendezésekből intelligens, öntudatos rendszerekké alakítja.

- Valós idejű állapotfigyelés:Folyamatosan követi a folyadék állapotát, az alkatrészek állapotát (rezgés, reakcióidő) és a működési paramétereket.

- Prediktív karbantartás:A gépi tanulási algoritmusok elemzik az érzékelőadatokat, hogy napokkal vagy hetekkel előre megjósolják az alkatrészek meghibásodását, így 50-70%-kal csökkentik a nem tervezett állásidőt.

- Integráció:Csatlakozik az ERP-hez és a termelési rendszerekhez az automatizált karbantartási ütemezés érdekében.

Variable Frequency Drive (VFD) technológia

A változtatható frekvenciájú hajtások forradalmasítják a hatékonyságot azáltal, hogy lehetővé teszik az elektromos motor fordulatszámának precíz szabályozását.

Hogyan működik:Ahelyett, hogy állandó sebességgel működnének és a felesleges áramlást kiürítenék (energiapazarlás), a VFD-k a tényleges hidraulikus igényekhez igazítják a motor fordulatszámát.

Energiamegtakarítás:

- Fröccsöntő gépek: 30-60%-os csökkenés

- Hidraulikus prések: 40-70%-os csökkenés

- Általános ipari berendezések: 20-50% csökkentés

Hibrid hidraulikus-elektromos rendszerek

2025-ben a legújabb határ a hidraulikus erőt elektromos hajtástechnológiával kombináló hibrid rendszerek megjelenése. Ez magában foglalja az elektrohidraulikus működtetőket (EHA) és az energia-visszanyerő rendszereket, amelyek a lassítás során rögzítik az energiát.

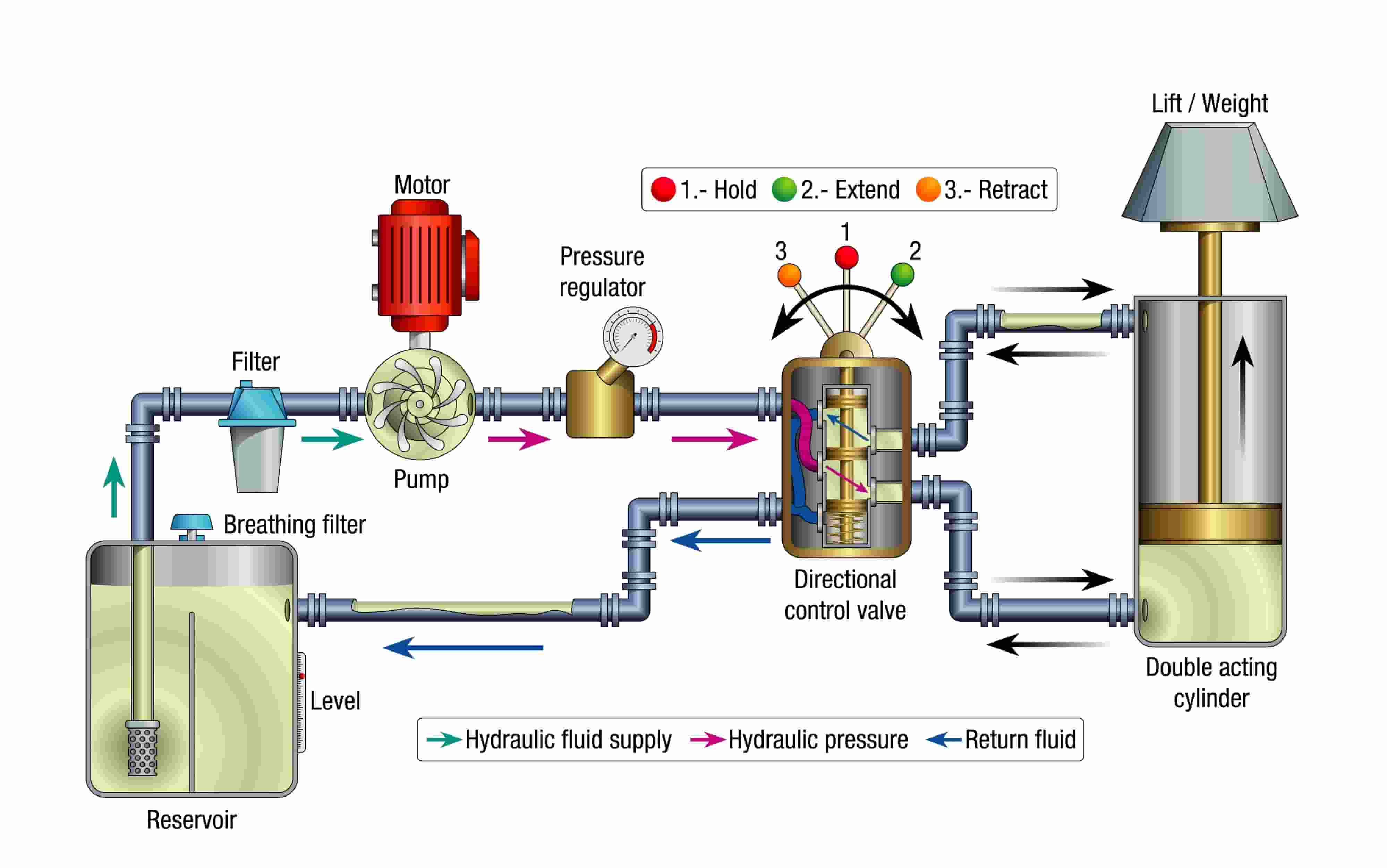

Hogyan működnek a hidraulikus állomások: lépésről lépésre

A modern rendszerek automatikus vészleállítóval rendelkeznek.Egy hidraulika állomás működésének megértése könnyebb, ha követi a folyadékot a teljes útja során:

- Folyadékbevitel:A szivattyú folyadékot szív ki a tartályból egy szívószűrőn keresztül.

- Nyomástartás:A szivattyú összenyomja a folyadékot, és nagy nyomással (500-10 000+ PSI) nyomja a rendszerbe.2025 Funkció: A változtatható lökettérfogatú szivattyúk automatikusan az igényeknek megfelelően állítják be a teljesítményt.

- Flow Control:A szelepek oda irányítják a folyadékot, ahol szükség van rá, és forgalomirányítóként működnek. Az arányos szelepek egyenletes, változtatható vezérlést tesznek lehetővé.

- Munkateljesítmény:A nyomás alatt lévő folyadék eléri a működtetőket (hengereket/motorokat), ahol a hidraulikus energia visszaalakul mechanikai energiává.

- Visszatérő áramlás:A folyadék visszafolyik a tartályba a visszatérő szűrőkön keresztül, hogy felfogja a szennyeződést.

- Kondicionálás:Visszatérve a tartályba, a folyadék lehűl, légbuborékokat bocsát ki, és a következő ciklus előtt leülepszik.

Nyílt vs. zárt hurkú rendszerek

- Nyitott hurok:A folyadék közvetlenül a tartályba kerül vissza. Előnyök: Jobb hűtés, egyszerűbb kialakítás, alacsonyabb költség.

- पायलट-संचालित चेक वाल्व में नियंत्रण सर्किट से जुड़ा एक अतिरिक्त पायलट पोर्ट शामिल होता है। यह डिज़ाइन दबाव अंतर के माध्यम से मुख्य वाल्व के खुलने और बंद होने को नियंत्रित करने के लिए थोड़ी मात्रा में हाइड्रोलिक तरल पदार्थ का उपयोग करता है। पायलट दबाव चेक तत्व के एक समर्पित क्षेत्र पर कार्य करता है, जो स्प्रिंग दबाव और किसी भी पीछे के दबाव के खिलाफ वाल्व को खोलने के लिए आवश्यक बल प्रदान करता है।A folyadék közvetlenül a szivattyú és az aktuátorok között kering. Előnyök: Kompaktabb, nagyobb hatékonyság, gyorsabb reakció.

A hidraulikus állomások típusai

A szivattyú konfigurációja szerint

- Fix elmozdulás:Egyszerű, megbízható, olcsó. Jó állandó sebességű alkalmazásokhoz.

- Változó elmozdulás:Jobb energiahatékonyság és irányítás. Modern szabvány ipari alkalmazásokhoz.

Áramforrás szerint

- Elektromos:Leggyakrabban a gyárakban. Pontos, tiszta, könnyen automatizálható.

- Motorral hajtott:Benzin vagy dízel. Hordozható és független, tökéletes kültéri munkákhoz.

A hordozhatóság szerint

- Állandó:Állandóan telepített, nagyobb, több gépet is kiszolgál.

- Hordozható:Kerekes vagy kézi szállító, önálló, terepszolgálatra.

Nyomásbesorolás szerint

- Alacsony nyomás (<1000 PSI):Alapvető alkalmazások, egyszerűbb karbantartás.

- Közepes nyomás (1000-3000 PSI):Szabványos ipari felhasználás.

- Magas nyomás (>3000 PSI):Maximális teljesítmény minimális térben. Nehéz teherbírású munka.

Alkalmazások az iparágakban

Építőipari és nehézgépek

- Matala (hieno lanka)A gém, a kar, a kanál és a lánctalpak vezérlése.

- Daruk:Sima emelésszabályozás biztosítása biztonsági terhelésfigyeléssel.

- Beton szivattyúk:Beton tolása hosszú tömlőkön keresztül.

Gyártás és Ipar

- Szerszámgépek:Présfékek, hidraulikus prések, fröccsöntés.

- Anyagkezelés:Targoncák, szállítószalag pozicionálás, robotrendszerek.

Mezőgazdaság és gazdálkodás

- Traktorok:Szervokormány, munkagép vezérlés, rakodók.

- Aratás:A kombájnok és bálázók hidraulikát használnak a terményfeldolgozáshoz.

Autóipar és közlekedés

- Járműemelők:Elengedhetetlen a javítóműhelyek számára.

- Szemeteskocsik:Tömörítő mechanizmusok.

- Dömperek:Ágyak emelése és süllyesztése.

Tengeri, tengeri és repülési

- Tengeri:Kormányrendszerek, fedélzeti daruk, horgonyzók.

- Offshore:Fúrótornyok és csőkezelés (gyakran távfelügyelettel).

- Repülőgép:Futómű, repülésvezérlők, fékek (nagyon redundáns rendszerek).

Teljesítménytényezők és előnyök

Kulcsfontosságú teljesítménymutatók

- Áramlási sebesség (GPM/LPM):Meghatározza a sebességet.

- Üzemi nyomás (PSI/bar):Meghatározza az erőt.

- Teljesítmény (LE):Áramlás és nyomás alapján számítva.

- Hatékonyság:Általában 70-85%. A VFD-k ezt magasabbra tudják tolni.

Baineann comhlaí treorach amach rialú sreafa trí dhá dhearadh mheicniúla phríomha: comhlaí spool agus comhlaí poppet. Tugann gach dearadh buntáistí ar leith bunaithe ar riachtanais iarratais.

- Magas teljesítmény/tömeg arány:Nagyobb teljesítmény fontonként, mint a legtöbb forrás.

- Pontos vezérlés és sima működés:Rezgésmentes, pontos mozgás.

- Lineáris mozgás:Egyszerű, egyenes vonalú erő bonyolult kötések nélkül.

- Azonnali visszafordíthatóság:Váltson irányt megállás nélkül.

- Túlterhelés elleni védelem:A nyomáscsökkentő szelepek megakadályozzák a törést.

- Energiahatékonyság (2025):A VFD-k és a load-sensing lehetővé teszik a hidraulikának, hogy versenyezzen az elektromos rendszerekkel.

Karbantartás és hibaelhárítás

Megelőző karbantartás

- Folyadékkezelés:Negyedévente tesztelje a szennyeződést. Változás a körülmények, nem csak az idő alapján.

- Szűrő karbantartása:Ellenőrizze a nyomáskülönbséget. Használjon intelligens figyelmeztetéseket.

- Alkatrész ellenőrzése:Ellenőrizze a szivattyúk zaját, a visszacsapó szelepek szivárgását, ellenőrizze a tömlőket.

Gyakori problémák és megoldások

Túlmelegedés:Alulméretezett hűtőfolyadék vagy szennyezett folyadék.Megoldás: Tisztítsa meg a folyadékot, ellenőrizze a hűtőket.

Szennyeződés:Rossz szűrés vagy sérült tömítések.Megoldás: Frissítse a szűrést, adjon hozzá vízeltávolítást.

Zaj/rezgés:Kavitáció (levegő a folyadékban) vagy kopott szivattyú.Megoldás: Levegő légtelenítése, biztonságos rögzítés.

Lassú működés:Kopott szivattyú vagy eltömődött szűrők.Megoldás: Szivattyú újjáépítése, szűrőcsere.

Biztonsági szempontok

- Nyomásveszély:Karbantartás előtt mindig nyomásmentesítse.

- Folyadékveszély:Ügyeljen az injekciós sérülésekre és égési sérülésekre.

- Intelligens funkciók:A modern rendszerek automatikus vészleállítóval rendelkeznek.

Jövőbeli trendek és következtetések

Jövőbeli trendek

- Digitalizáció és mesterséges intelligencia:Prediktív analitika és digitális ikrek a szimulációhoz.

- Fenntarthatóság:Az elektrohidraulikus szervorendszerek példátlan pontosságot biztosítanak

- Miniatürizálás:Kompakt nagynyomású rendszerek és integrált egységek.

- Csatlakozás:5G integráció és Edge számítástechnika.

- Speciális anyagok:Intelligens öngyógyuló tömítések és kompozit alkatrészek.

Következtetés

A hidraulikus állomások továbbra is nélkülözhetetlenek a modern ipar számára, és messze nem elavult technológia, hanem gyorsan fejlődnek, hogy megfeleljenek a 21. századi igényeknek. Az elektrohidraulikus szervovezérlés, az IoT-felügyelet, a változtatható frekvenciájú hajtások és más intelligens technológiák integrálása a hidraulikus rendszerek új generációját hozza létre, amely a hagyományos teljesítményelőnyöket a modern hatékonysággal és intelligenciával ötvözi.

Függetlenül attól, hogy egy kis hordozható egységet üzemeltet a helyszíni szervizben, vagy egy több tucat nagy, helyhez kötött hidraulika állomást felügyel, az alapelvek és a legmodernebb innovációk ismerete elengedhetetlen a teljesítmény, a hatékonyság és a megbízhatóság maximalizálásához.

2025 legfontosabb elvihető ajánlatai

- Az állandó, ismételhető teljesítmény javítja a gyártási eredményeket.

- Az IoT-felügyelet lehetővé teszi a prediktív karbantartást és csökkenti az állásidőt

- A VFD technológia drámaian csökkenti az energiafogyasztást

- A hibrid rendszerek egyesítik a hidraulikus teljesítményt az elektromos hatékonysággal

- A fenntarthatóság és az energiahatékonyság ma már a tervezés fő prioritásai közé tartozik

További források

Iparági szervezetek:

- National Fluid Power Association (NFPA)

- International Fluid Power Society (IFPS)

- Európai Fluid Power Bizottság (CETOP)

Műszaki szabványok:

- ISO 4413 (Hidraulikus folyadék-ellátó rendszerek)

- ISO 11171 (szennyeződés-érzékelők kalibrálása)

- IEC 61131 (Programozható vezérlő szabványok)

Publikációk: